โกศล ดีศีลธรรม

การเชื่อมโยงกับคู่ค้าระหว่างประเทศที่ก่อให้เกิดเครือข่ายห่วงโซ่อุปทานครอบคลุมหลายภูมิภาคเป็นทั้งโอกาสและปัจจัยสนับสนุนความสามารถการแข่งขัน แต่การดำเนินธุรกรรมกับองค์กรระหว่างประเทศมักเกิดความเสี่ยง ทำให้การบริหารห่วงโซ่อุปทานต้องพิจารณาปัจจัยอย่างรอบคอบเพื่อป้องกันความเสี่ยงที่อาจเกิดกับการดำเนินงาน

เนื่องจากผลิตภัณฑ์หนึ่งจะมีการสั่งซื้อชิ้นส่วนจากแหล่งต่าง ๆ หลายภูมิภาค ดังนั้นการเข้าถึงแหล่งที่มีความพร้อมทางทรัพยากรการผลิตและเทคโนโลยีเป็นปัจจัยความสำเร็จในการตอบสนองสภาวะการแข่งขันบนฐานเวลา โดยเฉพาะการร่วมทำวิจัยและถ่ายทอดเทคโนโลยี รวมทั้งความสามารถเข้าถึงตลาดแต่ละภูมิภาคได้ ส่งผลให้เกิดความรวดเร็วในการเข้าสู่ตลาด ผลกระทบการเชื่อมโยงเครือข่ายคู่ค้าระหว่างประเทศก่อให้เกิดการขยายตัวของธุรกิจรับจ้างผลิต (Outsourcing) โดยเฉพาะการดำเนินธุรกิจระหว่างประเทศได้มุ่งความได้เปรียบในหลากหลายปัจจัย อาทิ ค่าแรงงาน ทักษะแรงงาน การเข้าถึงแหล่งวัตถุดิบราคาถูกและต้นทุนการขนส่งข้ามแดน ทำให้องค์กรส่วนใหญ่สรรหาผู้รับจ้างผลิตทั้งภายในและต่างประเทศเพื่อลดการลงทุนสินทรัพย์ถาวร ดังกรณีผู้ผลิตคอมพิวเตอร์รายใหญ่ที่นำเข้าจอแอลซีดีจากไต้หวันเพื่อดำเนินการประกอบคอมพิวเตอร์แบบพกพา (Laptop) และส่งกลับไปขายที่ไต้หวัน โดยมีอัตราภาษีนำเข้าชิ้นส่วนประมาณ 5% แต่สามารถลดต้นทุนภาษีด้วยระเบียบทางการค้า (Trade Regulation) กำหนดให้สามารถนำเข้าชิ้นส่วนเพื่อสร้างมูลค่าเพิ่มและส่งสินค้ากลับไปจำหน่ายที่ไต้หวัน (Re-Export) ทำให้เกิดการลดต้นทุนโลจิสติกส์มาก ทั้งยังว่าจ้างผู้รับจัดการขนส่งที่มีความเชี่ยวชาญเพื่อดำเนินพิธีการและเอกสารการขนส่งไปยังประเทศปลายทาง อาทิ การจองพื้นที่ระวาง การทำสัญญากับผู้ขนส่งต่อเนื่องหลากหลายรูปแบบ (Multimodal Transport Contractors) การขออนุญาตนำสินค้าเข้าประเทศ การประกันภัยและการติดต่อสถาบันการเงิน กลยุทธ์ดังกล่าวถูกใช้แพร่หลายในองค์กรข้ามชาติที่มุ่งสร้างความสามารถการแข่งขันจากฐานการผลิตภูมิภาคต่าง ๆ โดยเฉพาะแรงกดดันที่ส่งผลให้องค์กรเข้าสู่การค้าระหว่างประเทศ คือ การลดต้นทุนและความสามารถเข้าถึงตลาดใหม่ ดังนั้นองค์กรชั้นนำมักสร้างเครือข่ายคู่ค้าระหว่างประเทศ เพื่อให้องค์กรหรือเครือข่ายธุรกิจเกิดความสามารถในการแข่งขันดังที่กล่าวข้างต้น

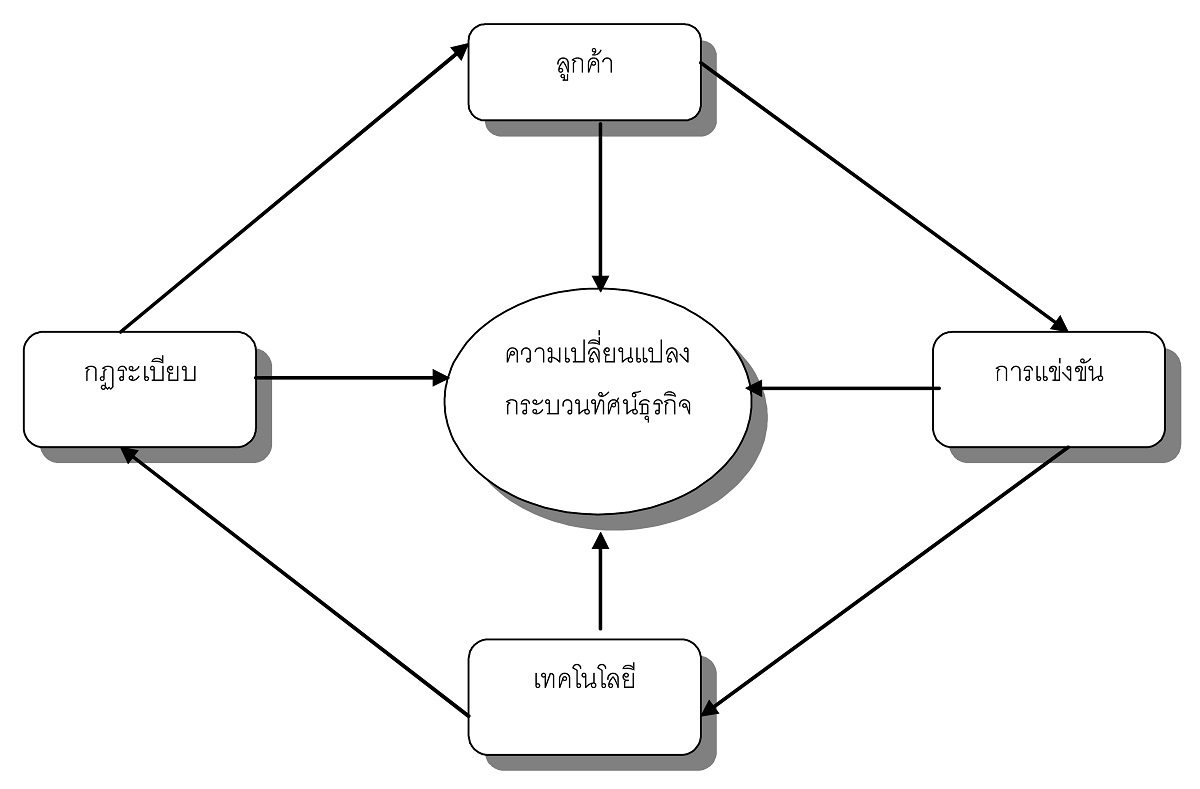

ปัจจัยเปลี่ยนแปลงกระบวนทัศน์ธุรกิจ

ส่วนเครือข่ายคู่ค้าแบบญี่ปุ่นหรือ Keiretsu เป็นเครือข่ายการรวมตัวกลุ่มธุรกิจใหญ่ พัฒนาขึ้นแทนกลุ่ม Zaibatsu ที่ถูกบังคับให้สลายไปเนื่องจากการเปลี่ยนแปลงทางเศรษฐกิจภายหลังญี่ปุ่นแพ้สงครามโลกครั้งที่ 2 โดย Keiretsu เป็นเครือข่ายพันธมิตรที่รวมตัวกันทั้งในแนวนอน คือ ระหว่างอุตสาหกรรม และแนวตั้ง คือ การจัดหาจัดซื้อหรือการรับช่วงการผลิตสินค้าให้กับผู้ผลิตหลัก โดยมีธนาคารขนาดใหญ่เป็นแหล่งเงินทุนเพื่อสนับสนุนให้ Keiretsu เป็นเครือข่ายที่เข้มแข็ง แต่สิ่งสำคัญที่ทำให้เครือข่าย Keiretsu มีรากฐานมั่นคงแข็งแกร่ง คือ การสร้างความสัมพันธ์ระหว่างองค์กรที่ถูกพัฒนาจนเป็นสถาบันซึ่งเป็นหัวใจหลักของเครือข่าย Keiretsu ความสัมพันธ์ดังกล่าวสะท้อนออกมาในรูปการถือครองหุ้นระหว่างกัน การใช้เครื่องหมายการค้าร่วมกันและการให้สินเชื่อพิเศษภายในเครือข่ายสมาชิกซึ่งเป็นที่มาแห่งความได้เปรียบในการแข่งขัน ได้แก่ การลดต้นทุนธุรกรรมระหว่างสมาชิก ความสัมพันธ์ระยะยาวและการสื่อสารระหว่างกันอย่างต่อเนื่อง ส่งผลให้ผู้ผลิตหลักและคู่ค้าต่างได้เปรียบทางต้นทุน ทำให้เครือข่าย Keiretsu มีบทบาทต่อระบบเศรษฐกิจญี่ปุ่น โดยทั่วไปผู้ผลิตในญี่ปุ่นจะใช้ผู้ผลิตรายย่อยที่เป็นสมาชิก Keiretsu น้อยกว่าผู้ผลิตในอเมริกาหรือยุโรป ดังเช่นเมื่อสองทศวรรษก่อน สำหรับเครือข่าย Keiretsu ของโตโยต้าใช้คนเพียงแค่ 340 คน เพื่อจัดซื้ออะไหล่และให้บริการกับรถยนต์ 3.6 ล้านคันหรือราว 10,560 หน่วยต่อผู้ซื้อ 1 ราย เมื่อเทียบกับเจนเนอรัลมอเตอร์ที่ใช้ 3,000 คนในงานลักษณะเดียวกันสำหรับรถ 6 ล้านคันหรือ 2,000 หน่วยต่อผู้ซื้อ 1 ราย ต้นทุนทางธุรกรรมที่แตกต่างนี้ส่งผลให้โตโยต้าสามารถลดต้นทุนการผลิตรถขนาดเล็ก ความได้เปรียบดังกล่าวเกิดจากการรวมตัวของเครือข่าย Keiretsu โดยเฉพาะการสร้างความสัมพันธ์ระหว่างสมาชิกในกลุ่มและการก่อตัวเป็นพันธมิตร นับตั้งแต่กลางทศวรรษ 1980 ญี่ปุ่นได้มีการขยายการลงทุนในภาคพื้นเอเชียมาก นักเศรษฐศาสตร์ญี่ปุ่นบางท่านให้ข้อสังเกตว่าเครือข่ายธุรกิจญี่ปุ่นในเอเชียตะวันออก คือ การขยายตัวของธุรกิจอย่างเป็นระบบด้วยการบูรณาการระบบการผลิตในประเทศ “ ดังนั้นเมื่อองค์กรข้ามชาติญี่ปุ่นเข้ามาลงทุนในประเทศแถบเอเชีย กลุ่มสมาชิก Keiretsu ที่เป็นผู้รับช่วงผลิตจากญี่ปุ่นมักจะตามมาลงทุนด้วย โดยเฉพาะอุตสาหกรรมที่ญี่ปุ่นมีส่วนแบ่งการตลาดสูง อาทิ อุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ เครื่องจักร ได้มีการลงทุนมากทั้งในประเทศไทยและกลุ่มประเทศเพื่อนบ้านในอาเซียน ดังนั้นชิ้นส่วนหรืออุปกรณ์ที่เป็นองค์ประกอบในสายการประกอบมักถูกจัดซื้อจากเครือข่ายกลุ่ม Keiretsu แม้แต่โตโยต้าที่มีประเทศไทยเป็นฐานการผลิตรถยนต์ ในปี 2538 พบว่าสัญญาซื้อขายของธุรกิจญี่ปุ่นในภูมิภาคอาเซียนเป็นการทำสัญญาระหว่างองค์กรในกลุ่มเดียวกัน ทั้งนี้ญี่ปุ่นยังเป็นประเทศที่เป็นผู้นำทางเทคโนโลยีและนวัตกรรม ดังนั้นการที่ญี่ปุ่นมุ่งขยายเครือข่าย Keiretsu ในประเทศแถบเอเชียถือเป็นยุทธศาสตร์หนึ่งเพื่อแสวงผลประโยชน์ในความเป็นผู้นำเทคโนโลยี โดยเฉพาะการผลิตที่ต้องใช้เทคโนโลยีเพื่อให้เกิดมูลค่าเพิ่มสูงและส่งผลให้ญี่ปุ่นสามารถควบคุมระดับความเข้มข้นการถ่ายทอดเทคโนโลยีตามที่ต้องการเพื่อป้องกันการรั่วไหลทางความรู้และสามารถกีดกันหรือเพิ่มต้นทุนให้กับผู้แข่งที่ต้องการดำเนินธุรกิจประเภทเดียวกัน ดังนั้นเครือข่าย Keiretsu แสดงถึงผลประโยชน์ในการสร้างสัมพันธภาพและความเข้มแข็งของเครือข่ายที่สนับสนุนให้ Keiretsu มีความได้เปรียบในการแข่งขันเนื่องจากมีอำนาจการต่อรองสูงกว่าคู่แข่งรายอื่น รวมทั้งสร้างเครือข่ายเฉพาะกลุ่มธุรกิจในประเทศตนและสามารถรักษาความลับทางธุรกิจไว้ได้ แม้ว่าจะมีการขยายการลงทุนไปยังต่างประเทศ Keiretsu ยังคงรักษาความได้เปรียบในการแข่งขันและความเข้มแข็งจากการสร้างรากฐานโครงสร้างองค์กรที่มีการพัฒนาอย่างต่อเนื่อง

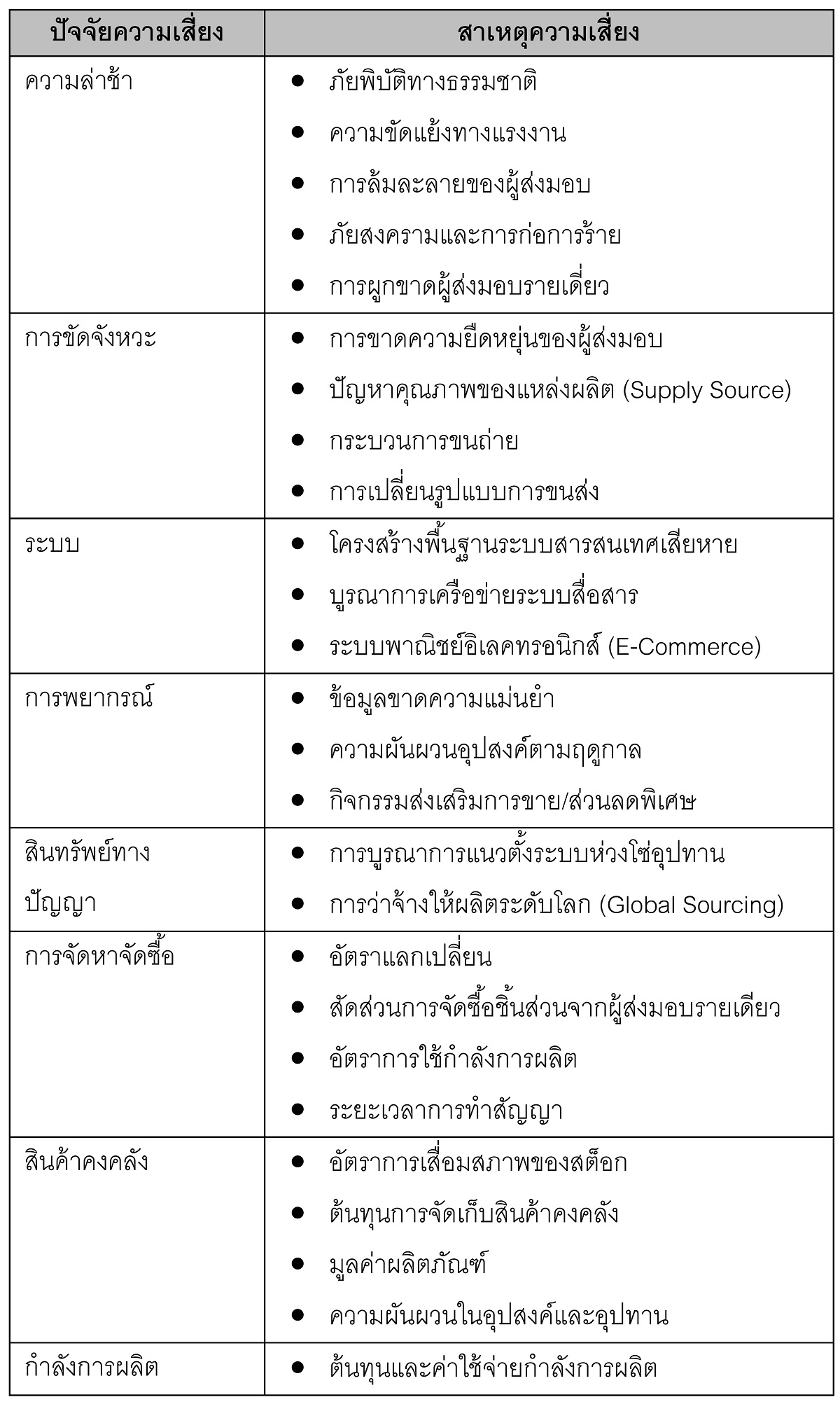

การบริหารโลจิสติกส์และห่วงโซ่อุปทานเป็นประเด็นที่เกี่ยวเนื่องกับหลายองค์กร ตั้งแต่ธุรกิจระดับต้นน้ำถึงปลายน้ำและลูกค้า การบริหารจัดการที่ดีจะส่งผลให้เกิดการพัฒนาสู่องค์กรแห่งลีนเพื่อลดช่วงเวลานำและเวลาที่สูญเสียในกระบวนการ ซึ่งเห็นได้ว่าห่วงโซ่อุปทานถูกร้อยเรียงอย่างเป็นระบบเปรียบเสมือนทุกกระบวนการถูกนำมาต่อเป็นสายโซ่เดียวกัน จึงกล่าวได้ว่าทุกขั้นตอนมีความต่อเนื่องและไม่สามารถที่จะปล่อยให้เกิดการหยุดชะงักได้ ดังนั้นปัญหาห่วงโซ่อุปทานส่วนใหญ่มักเกิดจากความเสี่ยงในสิ่งที่ไม่สามารถคาดการณ์ได้ อาทิ ภัยธรรมชาติ ความขัดแย้งของแรงงาน การล้มละลายของผู้ส่งมอบ ภัยสงคราม และการใช้ความรุนแรงเพื่อเรียกร้องทางการเมือง ปัญหาเหล่านี้ล้วนส่งผลกระทบให้ระบบเกิดการหยุดชะงักหรือความล่าช้าในการรับปัจจัยการผลิตและอาจส่งผลกระทบต่อยอดขายและต้นทุนเพิ่มขึ้น ดังกรณีอิริคสันที่ได้รับผลกระทบจากโรงงานผลิตไมโครชิปของฟิลิปส์ (Philips) ต้องหยุดสายการผลิต (Shutdown) หลังเกิดเหตุการณ์ไฟไหม้ เนื่องจากอิริคสันได้ว่าจ้างฟิลิปส์ให้เป็นผู้ส่งมอบรายเดียวและส่งผลให้สายการผลิตมือถือหยุดชะงักราวหนึ่งเดือน สูญเสียรายได้ถึง 400 ล้านดอลลาร์

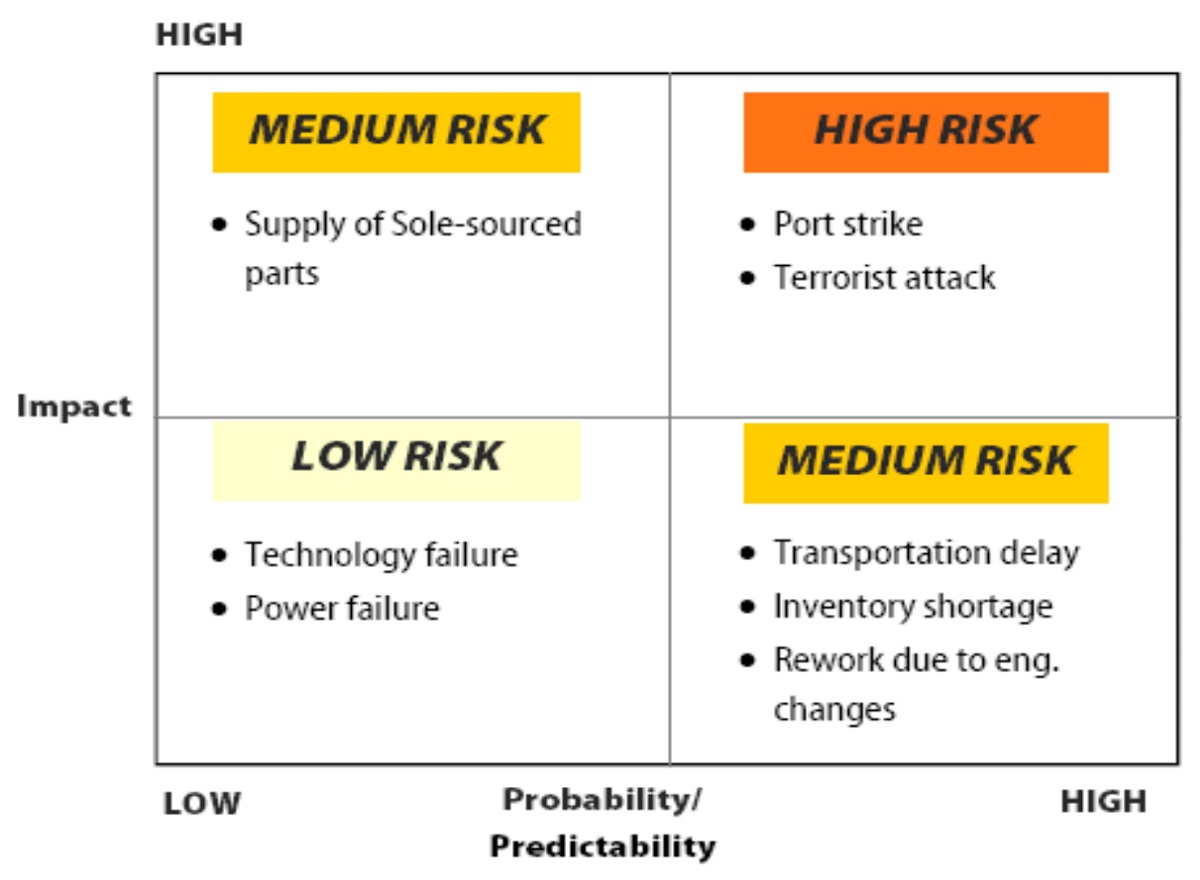

ระดับผลกระทบจากปัจจัยความเสี่ยง

โดยองค์กรควรมีมาตรการใดที่จะป้องกันหรือบรรเทาผลกระทบจากปัญหาดังกล่าว โดยทั่วไปผู้จัดการโรงงานมักให้ความสำคัญกับการสร้างสมดุลระหว่างการจัดเก็บสต็อก กำลังการผลิตและระบบสนับสนุนตลอดห่วงโซ่อุปทาน แต่ทั้งนี้ต้องขึ้นกับปัจจัยต้นทุน ปริมาณ ราคาขาย คุณภาพ ระดับการบริการ ความปลอดภัยและคุณค่าสินค้า ทำให้ผู้ผลิตชั้นนำได้มุ่งจำแนกความเสี่ยงเพื่อระบุกลยุทธ์บรรเทาความเสี่ยงจากผลกระทบ ดังนั้นการบริหารความเสี่ยงเป็นประเด็นหลักที่สนับสนุนการสร้างประสิทธิผลห่วงโซ่อุปทานเพื่อไม่ให้กระบวนการไหลเกิดการสะดุด ประเด็นเหล่านี้เกี่ยวข้องกับการบรรเทาปัญหาความเสี่ยงห่วงโซ่อุปทาน แต่น่าเสียดายองค์กรส่วนใหญ่มักทำแผนเฉพาะหน้าซึ่งมีผลกระทบต่อห่วงโซ่อุปทานไม่มาก (Low Impact Risks) มองข้ามปัญหาหลักที่อาจส่งผลกระทบรุนแรง เช่น ปัญหาคุณภาพวัตถุดิบจะส่งผลกระทบให้สายการผลิตล่าช้ากว่ากำหนด หากผลิตผลที่มีปัญหาถูกส่งมอบให้กับลูกค้าก็จะทำให้ลูกค้าลดความน่าเชื่อถือและมองหาผู้ผลิตรายใหม่ที่สามารถส่งมอบของได้ตามที่ต้องการ สำหรับองค์กรชั้นนำมักป้องกันความเสี่ยงด้วยกลยุทธ์การสำรอง (Reserve) อาทิ การสต็อกเผื่อ จัดทำระบบอะไหล่สำรอง สำรองกำลังการผลิต ติดตั้งระบบไฟฟ้าสำรองและการใช้ผู้ส่งมอบมากกว่าหนึ่งราย (Redundant Suppliers) ซึ่งสิ่งเหล่านี้คือความท้าทายของผู้จัดการ โดยเฉพาะทักษะในการตัดสินใจเลือกกลยุทธ์ที่สามารถลดความเสี่ยงและส่งผลกระทบต่อผลการดำเนินงานน้อยที่สุด

โดยเฉพาะการไหลของทรัพยากรหรือปัจจัยสนับสนุนการผลิตมักเกิดขึ้นบ่อยครั้งเมื่อผู้ส่งมอบไม่สามารถตอบสนองความเปลี่ยนแปลงต่ออุปสงค์ภายในเวลาที่กำหนด รวมถึงปัญหาคุณภาพผลิตผล ณ โรงงานผู้ส่งมอบหรือกระบวนการขนถ่ายและขั้นตอนตรวจสอบสินค้าที่ด่านศุลกากร หากเกิดปัญหาความล่าช้าดังกล่าวบ่อยครั้งก็ควรวางแผนกลยุทธ์บรรเทาความเสี่ยงโดยใช้ข้อมูลที่ผ่านมาและสามารถหลีกเลี่ยงความล่าช้าหรืออย่างน้อยก็ควรสามารถเตรียมการรับมือด้วยวิธีการที่เหมาะสมทั้งการสำรองกำลังการผลิตและสต็อกเผื่อ แต่วิธีการหนึ่งในการแก้ปัญหาอย่างง่าย คือ การรักษากำลังการผลิตส่วนเกินของโรงงานให้สามารถยืดหยุ่นกับสถานการณ์ที่เปลี่ยนแปลง ดังกรณีโตโยต้าประสบความสำเร็จในสายการประกอบด้วยการฝึกอบรมและมอบหมายให้บุคลากรระดับหัวหน้าทีมสามารถทำงานได้ทุกหน่วยผลิตและปฏิบัติงานแทนกันได้ ซึ่งจัดเป็นกลยุทธ์ที่มุ่งตอบสนองเป้าหมายกิจกรรมการผลิตประจำวันแม้จะเกิดปัญหาขึ้นภายในโรงงานก็ตาม ส่วนอีกทางเลือกหนึ่ง คือ การสร้างสมดุลกำลังการผลิตและสินค้าคงคลังที่สัมพันธ์กับต้นทุนสินค้า ดังตัวอย่างซิสโก้ซิสเต็ม (Cisco System) ผู้ผลิตอุปกรณ์สื่อสารประกอบชิ้นส่วนที่มีมูลค่าสูง (High Value Item) ในอเมริกา ทำให้ซิสโก้สามารถตอบสนองคำสั่งซื้อจากลูกค้าภายในประเทศที่รวดเร็วและจัดเก็บสต็อกที่มีมูลค่าต่ำ แต่มีความต้องการใช้งานสูงในตลาดภูมิภาค ด้วยแนวทางดังกล่าวส่งผลให้ซิสโก้ลดปัญหาความล่าช้าจากผู้ส่งมอบและต้นทุนสินค้าคงคลัง

ปัญหาการขัดจังหวะการไหลทรัพยากรสามารถเกิดขึ้นกับห่วงโซ่อุปทานโดยไม่คาดคิดมาก่อน อาทิ การเกิดภัยธรรมชาติ การเรียกร้องของแรงงาน ไฟไหม้และการก่อการร้าย ดังกรณีไฟไหม้เมื่อเดือนกุมภาพันธ์ปี 1997 ที่โรงงาน Aisin Seiki ซึ่งเป็นผู้ส่งมอบหลักของโตโยต้าและส่งผลให้สายการผลิตรถยนต์ต้องหยุดชะงักชั่วคราว หรือกรณีการประท้วงของคนงานท่าเรือแคลิฟอร์เนีย ได้ส่งผลให้เกิดการขาดแคลนสินค้าในรายการที่มีความต้องการสูงของธุรกิจค้าปลีก สำหรับการล้มละลายของ UPF-Thompson ผู้ผลิตชิ้นส่วนให้กับ ฟอร์ด มอเตอร์ ส่งผลกระทบรุนแรงต่อค่ายรถดังกล่าวและกรณีเหตุการณ์วันที่ 11 กันยายน ปี 2001 ส่งผลให้โรงงานผู้ผลิตรถยนต์รายใหญ่ เช่น ฟอร์ดและโตโยต้าต้องหยุดชะงักลง เนื่องจากวัตถุดิบส่วนใหญ่ต้องนำเข้าจากแคนาดาและเม็กซิโก โดยรถบรรทุกจะต้องถูกตรวจสอบอย่างละเอียด ทำให้เกิดความล่าช้าที่พรมแดนประเทศแคนาดาและส่งผลให้สายการผลิตหยุดชะงัก เนื่องจากองค์กรทั้ง 2 ดำเนินการภายใต้ระบบการผลิตแบบทันเวลาพอดี (JIT) หลังจากเหตุการณ์ดังกล่าวเกิดขึ้นทางรัฐบาลอเมริกาได้ออกมาตรการป้องกันเพื่อลดผลกระทบต่อความเสียหาย โดยทั่วไปองค์กรสามารถตอบโต้ปัญหาการขัดจังหวะหรือการหยุดชะงักการไหลด้วยการสต็อกสินค้าคงคลังหรือการมีจำนวนผู้ส่งมอบมากกว่าหนึ่งราย แต่ผู้ส่งมอบเองก็อาจเผชิญกับปัญหาการหยุดชะงักได้เช่นเดียวกับผู้ผลิต ซึ่งการสต็อกเผื่อในสถานการณ์เช่นนี้นับว่ามีความสำคัญยิ่ง แม้ว่าการรับภาระต้นทุนดังกล่าวไว้อาจไม่เป็นผลดีในเวลาต่อมาก็ตามและสินค้าคงคลังอาจใช้เพียงในยามขาดแคลนเมื่องานเกิดการหยุดชะงัก แต่สาระสำคัญ คือ องค์กรต้องลงทุนเพื่อสำรองกับสิ่งที่อาจไม่เคยใช้งาน ดังนั้นการมีสินค้าคงคลังเพื่อเป็นเกราะกันชนการหยุดชะงักจะเกิดความคุ้มค่าต่อผลิตภัณฑ์ทั่วไปที่มีต้นทุนจัดเก็บไม่สูงนักและไม่เสี่ยงต่อสินค้าตกรุ่น ดังกรณีตัวการสำรองน้ำมันจำนวนมากในสหรัฐอเมริกา ส่วนสินค้าที่มีต้นทุนจัดเก็บสูงหรือมีโอกาสตกรุ่นมาก การใช้ผู้ส่งมอบมากกว่าหนึ่งรายอาจเป็นกลยุทธ์ที่ดีกว่า เช่น โมโตโรล่าซื้อชิ้นส่วน Handset จำนวนมากจากผู้จำหน่ายหลายรายเพื่อป้องกันความเสี่ยงและเกิดความประหยัดจากขนาด (Economy of Scale) ให้กับผู้ส่งมอบ

สาเหตุทั่วไปของความเสี่ยงการพยากรณ์เกิดจากความไม่สอดคล้องระหว่างการคาดการณ์กับอุปสงค์แท้จริง ถ้าคาดการณ์ต่ำเกินไปก็จะส่งผลให้จัดเตรียมของไว้ไม่เพียงพอและสูญเสียโอกาสในการสร้างรายได้ให้กับธุรกิจ แต่หากคาดการณ์สูงเกินไปก็จะส่งผลต่อภาระการจัดเก็บสต็อกและการเสื่อมราคา ซึ่งความคลาดเคลื่อนจากการพยากรณ์จะส่งผลต่อการบิดเบือนสารสนเทศในห่วงโซ่อุปทาน สมรรถนะห่วงโซ่อุปทานตามมุมมองการไหลศึกษาจากการวิเคราะห์การไหลของทรัพยากรและสารสนเทศแบบสองทิศทาง โดยเฉพาะเมื่อเริ่มมีคำสั่งซื้อจากร้านค้าปลีกไปยังผู้ส่งมอบก็จะแสดงข้อมูลเพื่อแจ้งสถานะคำสั่งซื้อและทำให้คู่ค้าอย่างผู้ค้าปลีก ผู้ส่งมอบ และผู้ผลิตได้ทราบสถานะเพื่อวางแผนจัดเตรียมให้สอดคล้องกับปริมาณอุปสงค์ แต่ปัญหาทั่วไปเมื่อมีคำสั่งซื้อจากลูกค้าเข้ามาก็จะส่งข้อมูลไปยังผู้ส่งมอบเพื่อจัดหาของและส่งมอบให้ลูกค้า หากเกิดความล่าช้าทางข้อมูลก็จะส่งผลต่อสมรรถนะหรืออัตราตอบสนองลูกค้า เนื่องจากผู้ส่งมอบส่วนใหญ่ได้รับคำสั่งซื้อที่ไม่แน่นอนและเปลี่ยนแปลงบ่อยครั้ง ทำให้เกิดความผันผวนมากและเกิดปรากฏการณ์แส้หวด (Bullwhip Effect) ความผันผวนจะถูกส่งผ่านตลอดทั้งห่วงโซ่อุปทาน ปรากฏการณ์แส้หวดจึงเป็นประเด็นที่ต้องศึกษาหาสาเหตุปัจจัยที่นำมาสู่การแกว่งของห่วงโซ่อุปทาน (Supply Chain Oscillation) เพื่อดำเนินการแก้ปัญหาความผันผวน ส่วนปัญหาความผันผวนในการพยากรณ์ที่เกิดขึ้นสามารถลดผลกระทบหรือความเสี่ยงด้วยการเชื่อมโยงระบบสารสนเทศระหว่างองค์กรทั้งระดับต้นน้ำและปลายน้ำเพื่อให้คู่ค้าได้แลกเปลี่ยนข้อมูล โดยใช้เทคโนโลยีสนับสนุนการจัดเก็บข้อมูลเพื่อใช้วางแผน เช่น ระบบ POS และอินเทอร์เน็ตเชื่อมโยงเครือข่ายระหว่างองค์กร ทำให้สารสนเทศมีความแม่นยำกว่าการพยากรณ์โดยใช้สมมติฐานหรือข้อมูลเก่า ดังนั้นการบริหารห่วงโซ่อุปทานภายใต้ความผันผวนจึงเป็นโจทย์ปัญหาต่อผู้บริหารงานโลจิสติกส์ที่มีสายห่วงโซ่อุปทานยาวและความไม่แน่นอนในอุปสงค์ปัญหาพื้นฐานสามารถแก้ไขด้วยแนวทางต่าง ๆ อาทิ การปรับปรุงความสามารถการติดตามสินค้า (Visibility) การสร้างความร่วมมือระหว่างคู่ค้าและการพยากรณ์โดยการเฉลี่ยความเสี่ยงเพื่อกำหนดจุดสั่งซื้อด้วยเครื่องมือสนับสนุน เช่น ระบบบริหารสต็อกโดยผู้จำหน่าย (Vendor Managed Inventory) ระบบการเติมเต็มอย่างต่อเนื่อง (Continuous Replenishment Program) การวางแผนพยากรณ์และเติมเต็มสินค้าร่วมกัน (Collaborative Planning Forecasting and Replenishment) หรือ CPFR โดยผู้ผลิตบางรายได้กำหนดนโยบายราคาเพื่อแก้ปัญหาราคาความผันผวน โดยเฉพาะช่วงส่งเสริมการขายที่มีการลดราคาเพื่อจูงใจให้ผู้ค้าปลีกสั่งซื้อสินค้าล่วงหน้าซึ่งนำมาสู่ความบิดเบือนข้อมูล ดังนั้นผู้ผลิตสามารถลดการสั่งซื้อล่วงหน้าด้วยการจำกัดปริมาณสั่งซื้อล่วงหน้าเพื่อป้องกันสินค้าไม่เพียงพอและการให้ส่วนลดพิเศษกับลูกค้าควรพิจารณาจากยอดการสั่งซื้อแทนปริมาณการสั่งซื้อช่วงส่งเสริมการขายและกำหนดราคาชัดเจน นั่นคือ กลยุทธ์ราคาถูกทุกวัน Everyday Low Prices หรือ EDLP

โดยทั่วไปการเกิดปัญหาโครงสร้างพื้นฐานเครือข่ายระบบสารสนเทศ (Information Infrastructure) จะส่งผลให้เกิดความเสี่ยงและความเสียหายมากในสภาพแวดล้อมการดำเนินงานในปัจจุบัน ดังกรณี LOVE BUG ไวรัสคอมพิวเตอร์ที่มีการแพร่ระบาดรวดเร็วในปี 2002 ทำให้ระบบอีเมล์ขององค์กรหลายแห่งล่ม อาทิ เพนตากอน (Pentagon), องค์กรนาซา (NASA) และฟอร์ด ทำให้เกิดความเสียหายนับพันล้านดอลลาร์ สำหรับธุรกิจธนาคารได้ตระหนักถึงภัยคุกคามต่อระบบโดยให้ความสำคัญกับความเสี่ยงระบบความปลอดภัยข้อมูล โดยเฉพาะการทำสำรองระบบข้อมูล (Backup) และระบบต้องถูกออกแบบให้สามารถกู้คืนสภาพข้อมูล (Recovery) อย่างรวดเร็ว โดยธุรกิจหลักทรัพย์ที่รับผลกระทบหลังเหตุการณ์ 911 สามารถกู้คืนข้อมูลได้อย่างรวดเร็ว เนื่องจากระบบมีความน่าเชื่อถือสูง สำหรับสถานการณ์มหาอุทกภัยปี พ.ศ.2554 เกิดขึ้นหลายพื้นที่ ตั้งแต่ภาคเหนือตอนล่าง กระทั่งน้ำท่วมถึงพื้นที่กรุงเทพมหานครหลายเขต รวมถึงบริเวณพื้นที่ตั้งสำนักงานใหญ่ผู้ให้บริการระบบเครือข่าย (Network Service Provider) รายใหญ่ที่ออกมาตรการความพร้อมรับมือปัญหาอุทกภัย โดยเตรียมความพร้อมรับสถานการณ์น้ำท่วม อาทิ ภายในพื้นที่สำนักงานใหญ่ คือ พื้นที่ให้บริการหลักและศูนย์ปฏิบัติการเครือข่าย (Network Operation Center) ทางบริษัทได้จัดเตรียมระบบการจ่ายกระแสไฟฟ้าสำรองไว้ให้บริการ 2 ชุด สามารถจ่ายกระแสไฟฟ้าตลอด 24 ชั่วโมง พร้อมเครื่องสูบน้ำขนาดใหญ่เพื่อสูบน้ำออกจากพื้นที่โดยเร็วเพื่อปกป้องพื้นที่ส่วนสำคัญให้ได้มากที่สุด กรณีที่ไม่สามารถใช้สำนักงานใหญ่ในการดำเนินการได้ ทางบริษัทได้เตรียมความพร้อมระบบศูนย์ปฏิบัติการเครือข่ายไว้ที่ Disaster Recovery Site โดยมีระบบไฟฟ้าสำรอง พร้อมเครื่องผลิตกระแสไฟฟ้าที่รองรับกรณีระบบไฟฟ้าไม่สามารถใช้งานตามปกติ หากสำนักงานใหญ่และ DR Site เกิดผลกระทบไม่สามารถเข้าดำเนินการได้ ทางบริษัทจะตั้งศูนย์บริการที่กระจายอยู่ทั่วทุกภูมิภาคเป็นสำนักงานชั่วคราว โดยพิจารณาความเหมาะสมแต่ละสถานการณ์ ส่วนธุรกิจสายการบินแห่งชาติ บริษัท การบินไทย จำกัด (มหาชน) ได้เตรียมความพร้อมศูนย์คอมพิวเตอร์สำรองเพื่อกู้คืนระบบเทคโนโลยีสารสนเทศ โดยเฉพาะการสำรองข้อมูลและระบบสารสนเทศที่จำเป็นต่อการปฏิบัติงาน ทั้งนี้เพื่อช่วยลดความเสี่ยงทางธุรกิจและสร้างความพึงพอใจของผู้โดยสารต่อการปฏิบัติงาน โดยไม่มีการหยุดชะงักจากเหตุฉุกเฉินหรือภัยพิบัติต่าง ๆ เนื่องจากเทคโนโลยีสารสนเทศมีบทบาทสนับสนุนต่อธุรกิจสายการบินที่จำเป็นต้องปฏิบัติงานตลอด 24 ชั่วโมง และทำงานเชื่อมโยงประสานกันระหว่างหน่วยงานต่าง ๆ อย่างต่อเนื่อง ปราศจากการสะดุดหรือหยุดชะงัก ดังนั้นการบินไทยได้ร่วมมือกับผู้ให้บริการในการสำรองและกู้คืนระบบสารสนเทศ (Disaster Recovery Services) เพื่อให้การปฏิบัติงานได้ต่อเนื่อง โดยมีการสำรองและกู้คืนข้อมูลศูนย์ข้อมูลใหญ่ทั้งสองศูนย์ที่ตั้งอยู่ ณ สำนักงานใหญ่ ซึ่งเน้นการสำรองข้อมูลที่จำเป็นต่อการปฏิบัติงาน อาทิ การปฏิบัติการของเครื่องบิน การสำรองที่นั่ง บัญชีรายรับ-รายจ่าย การบริการอาหารและพัสดุภัณฑ์ การขนส่งสินค้า เป็นต้น หากมีเหตุภัยพิบัติหรือเหตุการณ์ที่ไม่คาดคิดซึ่งส่งผลกระทบต่อระบบเทคโนโลยีสารสนเทศ โดยข้อมูลชุดเดียวกับที่มีการทำสำรองไว้ที่ศูนย์สำรองและกู้คืนข้อมูลจะสามารถเรียกกลับมาใช้งานได้ ทำให้สามารถดำเนินงานได้ต่อเนื่อง

เมื่อองค์กรธุรกิจดำเนินการบูรณาการตามแนวตั้ง (Vertical Integration) และจัดจ้างผู้ผลิตดำเนินการในส่วนที่ไม่ใช่ความสามารถหลัก ดังกรณีการควบรวมกิจการซึ่งดำเนินขั้นตอนการผลิตต่างกัน เช่น การแปรรูปวัตถุดิบเป็นผลิตภัณฑ์สำเร็จรูปเพื่อจัดจำหน่าย โดยควบรวมความสามารถเฉพาะทางที่มุ่งสร้างจุดแข็งเพื่อความได้เปรียบให้เป็นหนึ่งเดียว ซึ่งมีการบูรณาการทั้งระดับต้นน้ำกับปลายน้ำที่ก่อให้เกิดความได้เปรียบ เช่น การตลาด การเพิ่มอำนาจต่อรอง ความแข็งแกร่งทางการเงินและเสถียรภาพผู้ส่งมอบวัตถุดิบ เป็นต้น แม้ว่ากลยุทธ์ควบรวมหรือการจัดจ้างจะมีข้อได้เปรียบหลายประการก็ตาม แต่ยังคงมีประเด็นความเสี่ยงที่ต้องพิจารณา นั่นคือ การสูญเสียความรู้ในการแข่งขัน เนื่องจากการว่าจ้างผู้ผลิตภายนอกอาจเป็นการเปิดโอกาสให้คู่แข่งลอกเลียนสิ่งที่เป็นความลับของธุรกิจ โดยเฉพาะข้อมูลการพัฒนาผลิตภัณฑ์ใหม่ที่จะเข้าสู่ตลาด ซึ่งองค์กรสามารถลดความเสี่ยงทรัพย์สินทางปัญญาด้วยการดำเนินการเองบางส่วนหรืออย่างน้อยควรดำเนินการภายใต้การควบคุมของผู้จัดจ้างโดยตรง นั่นคือเหตุผลหลักว่าทำไมโมโตโรลาลงทุนระบบทดสอบในโรงงานผู้ส่งมอบ ผู้บริหารองค์กรชั้นนำได้ลดความเสี่ยงด้วยการจำกัดการลงทุนในประเทศที่มีกฎหมายปกป้องทรัพย์สินทางปัญญาที่เปราะบาง ส่วนซิสโก้ได้ว่าจ้างผู้จัดหาภายนอกทั้งหมดในส่วนที่มีความเสี่ยงต่ำด้วยการสร้างกระบวนการธุรกิจที่ยากต่อการเลียนแบบ ชาร์ป (Sharp) ผู้ผลิตเครื่องไฟฟ้าได้มีการซ่อมแซมอุปกรณ์เองและดำเนินมาตรการต่าง ๆ เพื่อป้องกันไม่ให้ผู้จำหน่ายแลกเปลี่ยนข้อมูลสำคัญกับคู่แข่งของชาร์ป สำหรับกรณีบริษัท Pfizer เข้าซื้อกิจการบริษัทคู่แข่ง Wyeth ซึ่งมีผลสืบเนื่องมาจากการที่ยาควบคุมคอลเรสเตอรอลจะสูญเสียการคุ้มครองสิทธิบัตรในสหรัฐอเมริกาและต้องเตรียมรับมือกับสินค้าที่คิดเป็นสัดส่วน 38% ของยอดขาย ซึ่งต้องเผชิญกับภาวะการแข่งขันตัดราคาที่รุนแรงขึ้น ประธานบริษัท Pfizer แก้ปัญหานี้โดยการเข้าซื้อกิจการ เงินทุนที่ใช้ซื้อกิจการดังกล่าวได้มาจากการปลดพนักงาน 15% จากที่มีอยู่ 130,000 คน และการปิดโรงงาน 5 แห่งจาก 46 แห่งทั่วโลกเพื่อลดต้นทุน รวมทั้งมีโครงการปรับลดเงินปันผลและกู้เงินจากธนาคารที่ได้รับความช่วยเหลือทางการเงินจากภาครัฐ ประธานบริษัท Pfizer คาดว่าการเข้าซื้อกิจการจะทำให้ทั้งสองบริษัทสามารถลดต้นทุนทั้งในด้านการวิจัย การกระจายสินค้าและต้นทุนธุรกรรมที่ซ้ำซ้อนกัน การเข้าซื้อกิจการ Wyeth ถือเป็นการเข้าซื้อกิจการคู่แข่งในตลาดเดียวกันเพื่อปรับปรุงสถานะการเงินอันเนื่องมาจากภาวะสูญเสียที่เกิดจากสิทธิบัตร ทำให้การผลิตทั้งสองบริษัทมีลักษณะเกื้อหนุนกันและเกิดประโยชน์ในความประหยัดจากขนาด ส่งผลให้ต้นทุนการผลิตและการบริหารลดลงจากการดำเนินงานร่วมกันซึ่งต่ำกว่าการผลิตเพื่อแข่งขันโดยทั้งสองบริษัทด้วยแนวคิดว่าต้นทุนการผลิตสินค้าหลายชนิด บริษัททั้งสองจะใช้เทคโนโลยีการผลิต กระบวนการการผลิตและเครื่องจักรที่มีการลงทุนสูงและต้นทุนคงที่สูง ดังนั้นการลดต้นทุนการผลิตเฉลี่ยลงย่อมเกิดจากการขยายขนาดการผลิตไปยังสินค้าอื่นที่ใช้ระบบการผลิตเดียวกัน กรณีนี้บริษัท Pfizer ได้ประโยชน์การขยายขนาดผลิตเวชภัณฑ์ประเภทเดียวกัน ความประหยัดต้นทุนธุรกรรมและกระจายสินค้า เช่น การจัดการเส้นทางขนส่งเวชภัณฑ์ การติดต่อตัวแทนจำหน่าย และต้นทุนการเจรจา เป็นต้น การดำเนินการดังกล่าวก่อให้เกิดการลดต้นทุนวิจัยและพัฒนา เพราะสินค้าในเครือบริษัททั้งสองมีความใกล้เคียงกัน ทำให้การวิจัยผลิตภัณฑ์หนึ่งจะสนับสนุนการวิจัยผลิตภัณฑ์อื่นด้วย

เนื่องจากกิจกรรมจัดซื้อส่วนใหญ่เป็นงานรับผิดชอบของฝ่ายจัดซื้อ ส่วนกิจกรรมการจัดหาเกี่ยวโยงกับหลายฝ่ายงานตั้งแต่ การระบุข้อกำหนดเฉพาะ การคัดเลือกผู้ส่งมอบและการออกคำสั่งซื้อ ดังนั้นบทบาทหลักผู้จัดการฝ่ายจัดหาจะมีส่วนร่วมในช่วงพัฒนาผลิตภัณฑ์ใหม่และระบุแหล่งจัดซื้อซึ่งมีส่วนร่วมบริหารต้นทุนและสร้างความสัมพันธ์กับคู่ค้าด้วยข้อตกลงระยะยาว ทำให้การจัดหาจัดซื้อ ครอบคลุมตั้งแต่ การจัดหาวัตถุดิบ การผลิต การจัดจ้างผู้รับเหมาช่วง (Outsourcing) มักเกิดจากค่าใช้จ่ายในการได้รับปัจจัยสูงขึ้นซึ่งเป็นผลมาจากความผันผวนในอัตราแลกเปลี่ยนหรือการปรับราคาขึ้นรวดเร็วของผู้จำหน่าย เช่น การอ่อนค่าลงของเงินดอลลาร์ส่งผลให้องค์กรธุรกิจในสหรัฐอเมริกามุ่งแหล่งจัดหาในยุโรป การลดค่าเงินดอลลาร์ส่งผลให้เกิดความเสี่ยงต่อประเทศย่านเอเชีย โดยเฉพาะประเทศที่มุ่งนโยบายส่งออกสินค้าไปยังสหรัฐอเมริกา ผลลัพธ์จากการป้องกันเงินดอลลาร์ที่อ่อนค่าลงได้นำไปสู่การปรับราคาน้ำมันสูงขึ้นซึ่งสร้างปัญหาให้กับอุตสาหกรรมปิโตรเคมีและพลังงาน ดังนั้นจึงไม่จำเป็นต้องกล่าวว่าราคาที่เพิ่มขึ้นเมื่อองค์กรดำเนินนโยบายจัดซื้อจากผู้ส่งมอบรายเดียวและผู้บริหารต้องหาเครื่องมือที่สามารถลดความเสี่ยงการจัดหาจัดซื้อให้เกิดน้อยที่สุด โดยทั่วไปการบริหารความเสี่ยงการจัดหาจัดซื้อ ได้แก่

• ความเสี่ยงในอัตราแลกเปลี่ยน สามารถจัดการด้วยการป้องกันความเสี่ยงทางการเงิน (Financial Hedge) โดยสร้างสมดุลระหว่างการไหลของต้นทุนค่าใช้จ่ายและรายรับจากการลงทุนแต่ละภูมิภาคและสร้างความยืดหยุ่นในกำลังการผลิตทั่วโลก เช่น กลยุทธ์การผลิตโตโยต้าที่มีนโยบายให้โรงงานแต่ละภูมิภาคดำเนินการผลิตเพื่อป้อนให้กับตลาดท้องถิ่นและสามารถรับบริการจากตลาดท้องถิ่นอย่างน้อย หนึ่งแห่งของตลาดทั่วโลก ทำให้โตโยต้าปรับกระบวนทัศน์การผลิตหากอัตราแลกเปลี่ยนผันผวน

• การปรับขึ้นราคาของผู้ส่งมอบ สามารถบรรเทาปัญหาด้วยหลายแนวทาง อาทิ การทำสัญญาระยะยาว การจัดหาผู้ส่งมอบสำรองและสต็อกเผื่อในส่วนที่จำเป็น แต่การดำเนินการจัดซื้อระยะยาวมักเกิดความเสี่ยงที่กระทบต่อผลกำไรหรือผลการดำเนินงาน หากราคาที่เคยตกลงไว้มีการปรับลดลงในภายหลังและส่งผลให้เกิดการขาดทุน เช่น การทำสัญญาจัดซื้อน้ำมันที่ราคา 140 ดอลลาร์ต่อบาร์เรลเป็นระยะเวลา 2 ปีของสายการบินแห่งหนึ่ง แต่ราคาน้ำมันเกิดการปรับลดต่ำกว่า 40 ดอลลาร์ต่อบาร์เรลภายในระยะเวลาไม่นาน ส่งผลให้สายการบินดังกล่าวไม่สามารถแข่งขันกับสายการบินอื่น สำหรับการทำสัญญากับผู้ส่งมอบรายอื่นจะเกิดประสิทธิผลเมื่อองค์กรสามารถรักษาระดับการผลิต เช่น ผู้ผลิตรถยนต์ที่มุ่งความประหยัดจากขนาดระดับท้องถิ่น (Local Economies of Scale) ด้วยการจัดหาผู้ส่งมอบรายเดียว แต่ได้รับการสนับสนุนจากผู้ส่งมอบทั่วโลกเพื่อให้เกิดความได้เปรียบในการจัดซื้อ โดยผู้ผลิตบางรายอาจใช้ผู้ส่งมอบหลายรายแม้ว่าจะไม่เกิดความประหยัดจากขนาดก็ตาม ซึ่งมีการติดตามประเมินและเทียบเคียงผลงานระหว่างผู้ส่งมอบ ส่วนรัฐบาลสหรัฐอเมริกาใช้มาตรการป้องกันความผันผวนของราคาด้วยการกำหนดนโยบายสำรองน้ำมัน (Strategic Oil Reserve Policy) เพื่อป้องกันปัญหาน้ำมันขาดแคลนและความผันผวนของราคา

เนื่องจากกำลังการผลิตสามารถเพิ่มหรือลดตามรอบเวลา ดังนั้นการสร้างกำลังการผลิตส่วนเกิน (Excess Capacity) เป็นทางเลือกเชิงกลยุทธ์ แต่การดำเนินการอาจกระทบต่อผลการดำเนินงานทางการเงิน ดังกรณีที่เคยเกิดขึ้นในช่วงปี 2002-2003 อุตสาหกรรมเซมิคอนดักเตอร์ใช้กำลังการผลิตเพียง 50% เนื่องจากตลาดมีอุปสงค์เบาบาง ผู้จัดการสามารถลดความเสี่ยงด้วยการใช้กำลังการผลิตที่มีอยู่อย่างยืดหยุ่น โดยฮีโน่ มอเตอร์ (Hino Motors) ผู้ผลิตรถบรรทุกรายใหญ่สามารถปรับการผลิตด้วยการสับเปลี่ยนแรงงานให้รองรับกับความผันผวนอุปสงค์ สำหรับโตโยต้าลดปัญหาจากกำลังการผลิต (Idle Capacity) ด้วยการให้โรงงานแต่ละแห่งมีความยืดหยุ่นเพียงพอกับการส่งมอบตลาดมากกว่าหนึ่งแห่ง โดยหัวหน้างานในสายการประกอบรถสามารถทำงานได้ทุกหน่วยผลิตในกรณีที่สายการผลิตเกิดขัดข้องหรือปัญหาการขาดงานของแรงงานและไม่จำเป็นต้องจ้างคนเพิ่ม นอกจากนี้องค์กรสามารถจำกัดกำลังการผลิตส่วนเกินด้วยกลยุทธ์ความประหยัดจากขนาด นั่นคือ การรวมศูนย์กลางผลิตเพื่อส่งมอบให้ลูกค้าทั่วทุกภูมิภาค ดังกรณีผู้ผลิตรถสัญชาติอิตาเลียนได้จำกัดกำลังการผลิตรวมด้วยการรวมศูนย์การผลิตที่โรงงานแห่งเดียว ส่วนเหตุการณ์เมื่อเดือนกันยายน พ.ศ.2555 เกิดกระแสการประท้วงต่อต้านญี่ปุ่นทั่วประเทศจีน ซึ่งมีเหตุชนวนจากกรณีพิพาทหมู่เกาะเซนคาคุหรือชาวจีนเรียกว่าเกาะเตียวอี๋ว์ ผลกระทบกรณีพิพาทเหนือเกาะเตียวอี๋ว์ส่งผลให้ธุรกิจขนาดใหญ่หลายรายที่ลงทุนในจีน อาทิ นิสสันมอเตอร์ ผู้ผลิตรถยนต์รายใหญ่ต้องระงับการผลิตในจีนชั่วคราว โรงงานรถยนต์ส่วนบุคคลตงเฟิงซึ่งเป็นโรงงานร่วมทุนหยุดดำเนินการผลิตตั้งแต่วันที่ 27 กันยายน-7 ตุลาคม พ.ศ.2555 ทางด้านบริษัท โตโยต้า มอเตอร์ วางแผนหยุดสายการผลิตเป็นเวลา 8 วัน โรงงานหลักในมณฑลกวางตุ้งผลิตรถยนต์ได้ 30,000 คัน/เดือน หลังจากนั้นจะมีการปรับเปลี่ยนช่วงเวลาทำการให้เหลือเพียง 1 กะ เครือบริษัทโตโยต้าในจีนปรับเปลี่ยนการผลิตตามอุปสงค์ตลาด เพราะความตึงเครียดระหว่างญี่ปุ่นกับจีนส่งผลกระทบต่อยอดขายรถยนต์ โรงงานที่เทียนจินและกวางโจวมีกำลังผลิตรวมกันราว 775,000 คัน หยุดการผลิตตั้งแต่วันที่ 29 กันยายน ส่วนโรงงานในเฉิงตูและฉางชุนทำการผลิตตามปกติ ทำให้ โตโยต้า มอเตอร์ ลดเป้าหมายการผลิตรถยนต์ในปี พ.ศ.2555 ที่เคยตั้งเป้าไว้สูงกว่า 10 ล้านคัน หลังจากยอดขายในตลาดจีนตกลงท่ามกลางความสัมพันธ์ที่ตึงเครียดระหว่างทั้งสองประเทศ โดยบริษัทสัญชาติญี่ปุ่นหลายแห่งต้องลดกำลังการผลิตในจีนลงด้วย นอกจากนี้หลังจากปรับลดการผลิตรถยนต์ในจีนลงช่วงครึ่งแรกของเดือนตุลาคม โตโยต้ามีแผนรักษาระดับการผลิต ณ โรงงานต่าง ๆ ในจีนไว้ราว 30% ขณะเดียวกันโรงงานซูซูกิในจีนได้ลดเวลาทำงานจาก 2 กะ เป็น 1 กะ กรณีผู้ผลิตรถยนต์ญี่ปุ่นลดกำลังการผลิตในตลาดที่เติบโตมากว่าทศวรรษถือเป็นสิ่งที่เกินความคาดหมาย เพราะผู้ผลิตส่วนใหญ่เพิ่มกำลังการผลิตจนกระทั่งเกิดเศรษฐกิจชะลอตัวของจีนช่วงไม่กี่เดือนก่อนหน้า ซึ่งเป็นสาเหตุให้เกิดปัญหาการผลิตเกินความต้องการของตลาด

การสต็อกสินค้ามากเกินความจำเป็นจะส่งผลกระทบต่อผลการดำเนินงาน โดยเฉพาะปัญหาการเสื่อมสภาพของสินค้าประเภทเทคโนโลยี เช่น อุตสาหกรรมคอมพิวเตอร์ส่วนบุคคลที่มีระยะการสต็อกราว 12 สัปดาห์ หากธุรกิจจัดเก็บสต็อกนานกว่าระยะเวลาดังกล่าวก็จะส่งผลให้เกิดผลการดำเนินงานขาดทุนจากค่าใช้จ่ายการจัดเก็บและการเสื่อมราคาสินค้า ทั้งนี้ความหลากหลายประเภทสินค้า (Product Variety) เพื่อมุ่งตอบสนองให้กลุ่มลูกค้าตามคำสั่งซื้อได้ส่งผลให้เกิดความเสี่ยงมากขึ้น ดังนั้นผู้บริหารสามารถบรรเทาปัญหาได้หลายแนวทาง อาทิ การใช้ชิ้นส่วนมาตรฐานร่วมกัน (Common Component) และการเลื่อนหรือชะลอการประกอบขั้นสุดท้ายจนกว่าได้รับคำสั่งซื้อ โดยฮิวเลตต์แพกการ์ด (Hewlett Packard) ผู้ผลิตเครื่องคอมพิวเตอร์ส่วนบุคคลได้ปรับเปลี่ยนจากกลยุทธ์ผลิตตามการพยากรณ์รูปแบบ Configure-to-Order ด้วยการปรับปรุงการออกแบบโครงสร้างแบบโมดูลาร์เพื่อสะดวกในการประกอบขั้นสุดท้ายและประสานความร่วมมือกับผู้ส่งมอบชิ้นส่วนอย่างใกล้ชิด ซึ่งมีการพัฒนาผลิตภัณฑ์ตามรูปแบบการใช้งานแต่ละภูมิภาค สินค้าที่ผลิตเพื่อส่งมอบให้ลูกค้าแต่ละประเทศจะมีมาตรฐานสายไฟ เครื่องแปลงไฟและฉลากคำแนะนำต่างกัน ทางฮิวเลตต์แพกการ์ดจะชะลอการประกอบผลิตภัณฑ์ขั้นสุดท้าย (Delaying Differentiation) ด้วยการสต็อกชิ้นส่วนมาตรฐาน สายไฟและเครื่องแปลงไฟที่ศูนย์กระจายสินค้าภูมิภาคเพื่อตอบสนองรูปแบบการใช้งานให้ลูกค้าแต่ละภูมิภาคเมื่อทราบอุปสงค์แท้จริง

ทางด้านผู้ผลิตเสื้อผ้าชื่อดังอย่าง Benetton มุ่งปรับปรุงรูปแบบผลิตภัณฑ์ใหม่ต่อเนื่อง โดยเฉพาะโรงงานผลิตเสื้อสเวตเตอร์ที่กระบวนการผลิตเริ่มจากการย้อมและถักด้วยการคัดเลือกสีให้ตรงกับความต้องการของตลาด แต่ละวันจะมีสินค้ากว่า 30,000 กล่อง ถูกส่งไปจำหน่ายประเทศต่าง ๆ ตามข้อมูลฝ่ายวางแผนและการเงิน ทำให้ทราบว่าเสื้อบลูสเวตเตอร์ (Blue Sweater) เป็นที่ต้องการของตลาดและสามารถทำกำไรให้บริษัท ดังนั้นผู้บริหารตัดสินใจเพิ่มรูปแบบสินค้าให้มีความหลากหลายมากขึ้น โดยใช้กลยุทธ์เลื่อนเวลาสนับสนุนการดำเนินงานเพื่อมุ่งตอบสนองตามความต้องการให้กับลูกค้าที่หลากหลาย ส่วนกรณีผู้ผลิตสีทาบ้านที่ผสมสำเร็จในร้านจะเลื่อนการแปลงสีไปจนถึงขั้นตอนสุดท้ายของการขาย สินค้าคงคลังที่ส่งไปยังร้านจำหน่ายจะอยู่ในรูปสีพื้นมาตรฐานและเปิดถังให้เติมเม็ดสีตามที่ลูกค้าต้องการ ณ จุดขาย นี่คือ ความแตกต่างระหว่างกลยุทธ์การตอบสนองกับประสิทธิภาพต้นทุน

สำหรับชิ้นส่วนอะไหล่อาจใช้การสต็อกชิ้นส่วนที่มีมูลค่าสูงไว้บางส่วนและทำสัญญาร่วมใช้กับคู่ค้า กลยุทธ์ดังกล่าวสามารถบริหารสต็อกสำรองอย่างมีประสิทธิภาพ ซึ่งเป็นการบริหารสินค้าคงคลังแบบกระจายศูนย์ (Decentralize) แต่การดำเนินการดังกล่าวต้องมีความรวดเร็วและความน่าเชื่อถือของระบบข้อมูล กรณีชิ้นส่วนอะไหล่มีความสำคัญระดับปานกลางทางผู้ใช้อาจสต็อกไว้ไม่มากและปัจจัยการเติมเต็มสต็อกจะพิจารณาจากมูลค่า ซึ่งเป็นทางเลือกที่ผลักดันให้คู่ค้าหรือผู้ส่งมอบแบกรับสต็อก ดังกรณีผู้ผลิตชิ้นส่วนอิเล็กทรอนิกส์รายหนึ่งได้นำเข้าเครื่องจักรจากต่างประเทศเพื่อทำการผลิตและส่งออกไปยังบริษัทแม่ ฝ่ายผลิตมีการวางแผน ตั้งแต่ การนำเข้าวัตถุดิบ กระบวนการผลิตและการส่งออก ในรอบ 1 ปีได้มีการวางแผนบำรุงรักษาเครื่องจักรเพื่อสนับสนุนการผลิต โดยฝ่ายซ่อมบำรุงวางแผนการจัดเก็บสต็อกชิ้นส่วนอะไหล่เพื่อให้เครื่องจักรทำงานได้อย่างต่อเนื่อง หากเครื่องจักรไม่สามารถเดินเครื่องทำงานเป็นเวลานาน นอกจากจะส่งผลกระทบต่อสายการผลิตแล้วยังส่งผลต่อการบริหารสินค้าคงคลัง การสั่งซื้อและส่งมอบสินค้าหรืออาจกล่าวได้ว่าการหยุดเดินเครื่องจักรจะส่งผลกระทบตลอดทั้งระบบ ดังนั้นจึงวางแผนซ่อมบำรุงเครื่องจักรเพื่อป้องกันความสูญเสียจากเหตุการณ์ที่ไม่คาดคิดด้วยการออกแบบระบบความปลอดภัยและการฟื้นคืนสภาพอย่างรวดเร็ว (Recovery) โดยจัดฝึกอบรมเกี่ยวกับการใช้เครื่องจักร การซ่อมบำรุงเบื้องต้นหากเครื่องจักรเกิดปัญหาหรือไม่สามารถดำเนินการได้ตามปกติ ทั้งนี้เพื่อให้ฝ่ายวางแผนการผลิตมีแผนใช้เครื่องจักรอื่นทดแทนเครื่องที่ต้องทำการตรวจเช็ค ฝ่ายซ่อมบำรุงจะต้องตรวจสต็อกก่อนดำเนินการตรวจสภาพเครื่องเพื่อให้สามารถซ่อมเครื่องจักรได้ทัน โดยชิ้นส่วนอะไหล่เครื่องจักรจะมีการสั่งซื้อล่วงหน้าก่อนการตรวจเช็ค ถ้าอะไหล่ชิ้นใดมีระยะเวลาการสั่งซื้อนานก็จะให้ความสนใจเป็นพิเศษด้วยการวางแผนร่วมกับฝ่ายจัดซื้อเพื่อให้สั่งซื้อได้ทัน อะไหล่บางตัวมีราคาค่อนข้างสูงเพราะมีลักษณะพิเศษเฉพาะ ทำให้บางครั้งต้องติดต่อกับคู่ค้าหรือผู้ส่งมอบที่เป็นผู้ผลิตเครื่องจักรเพื่อวางแผนจัดส่งพิเศษตามกำหนด แต่ทางผู้จัดซื้อจะต้องยอมรับราคาที่สั่งซื้อและอาจต้องเก็บสต็อกไว้บางส่วนเพื่อไม่ให้สายการผลิตหยุดชะงัก ความเปลี่ยนแปลงที่เกิดขึ้นเกิดจากการที่หลายหน่วยงานนำหลักการบริหารห่วงโซ่อุปทานปรับปรุงกระบวนการ โดยโรงงานผู้ผลิตต้องมีการประสานความร่วมมือภายในและการบริหารห่วงโซ่อุปทานร่วมกันระหว่างผู้สั่งซื้อกับโรงงานผลิตเครื่องจักรเพื่อทราบความต้องการล่วงหน้า ช่วยให้การบริหารสต็อกของทั้ง 2 ฝ่ายเกิดประสิทธิผลและสามารถส่งมอบของได้ทันตามความต้องการใช้งาน

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด