ДщЧТЛбЈЈбТЄЧвСрЛХешТЙсЛХЇЈвЁЁУасЪсЫшЇтХЁвРдЧбВЙьсХарЇзшЭЙфЂЁвУрЛдДЁвУЄщврЪУеУаЫЧшвЇЛУарЗШфДщЪшЇМХЁУаЗКЕшЭЪРвЧаЁвУсЂшЇЂбЙЗвЇИиУЁдЈ тДТрЉОвасУЇЁДДбЙЕшЭЁвУДгрЙдЙЇвЙЗвЇИиУЁдЈЗешЕщЭЇСишЇЪУщвЇСйХЄшврОдшС (Value-added) ДщЧТЁвУЛУбКЛУиЇМХдЕРвОРвОЁУаКЧЙЁвУ ЋжшЇсЙЧЄдДЁвУЪУщвЇСйХЄшврОдшСрЛчЙЁвУЪУщвЇЄЧвССбшЇЄбшЇуЫщЁбКИиУЁдЈтДТМшвЙЁУаКЧЙЁвУсЛУУйЛ

ЁвУЛУбКЛУиЇЛУаЪдЗИдРвОсХаЪСУУЖЙарЛчЙЪдшЇЗешДеЄЧУЪЙбКЪЙиЙЪшЇрЪУдСрОзшЭЛУатТЊЙьЂЭЇЭЇЄьЁУрЛчЙрУзшЭЇЗешЗиЁЄЙТЭСУбК сХаЁвУрОдшСЛУаЪдЗИдРвОЈарЛчЙЁвУХДЁвУуЊщЗУбОТвЁУуЙЁвУМХдЕХЇтДТЗешМХМХдЕфСшрЛХешТЙсЛХЇЗбщЇЄиГРвОсХаЛУдСвГсХауЙТиДЛбЈЈиКбЙЙбщЙЕщЭЇЄгЙжЇЖжЇЁвУМХдЕЗешЄищСЄшвСеЛУаЪдЗИдРвОрУвЈжЇЄЧУЫбЙСвЄщЙЫвЁвУЪйрЪеТЗешрЁдДЂжщЙсХаЫвсЙЧЗвЇХДЁвУЪйрЪеТХЇ

ЁвУЪшЇЈшвТфППщвДщЧТУаККфППщвЁУасЪЪХбКЪвСрПЪЈаЗгуЫщрЁдДЛУаЪдЗИдРвОЗешДеСвЁ тДТЁвУуЊщЪвТЪшЇфППщврОеТЇ 3 рЪщЙрЛчЙЗвЇМшвЙЂЭЇЁУасЪфППщвЗешЪСДиХЁбЙЗбщЇЪвСрПЪ Three-Phase Powers ЈаЖйЁЪшЇЭЭЁЈвЁтУЇфППщвтДТМшвЙЫСщЭсЛХЇфППщврОзшЭрОдшСУаДбКсУЇДбЙфППщвуЫщЪйЇЂжщЙСвЁ сХаЈаЗгуЫщЄшвЁУасЪфППщвуЙЪвТЪшЇХДЙщЭТХЇ ЋжшЇЈаЗгуЫщрЁдДЄЧвСЪйрЪеТЗешрЁдДЈвЁ Watt Loss (I2R) уЙУйЛЄЧвСУщЭЙЂЭЇЪвТЪшЇфППщвЗешХДЙщЭТХЇДщЧТ рСзшЭЁУасЪфППщвфЫХфЛТбЇОзщЙЗешЗешСеЁвУуЊщфППщв ЁчЈаМшвЙЫСщЭсЛХЇфППщврОзшЭХДУаДбКсУЇДбЙфППщвуЫщЕшгХЇ сХаЪшЇЁУасЪфППщвМшвЙЪвТЪшЇУаККЈгЫЙшвТфППщвфЛТбЇМйщуЊщфППщвЕшЭфЛ

ЙзшЭЇЈвЁЁвУОбВЙвЭиЕЪвЫЁУУСТвЙТЙЕьфДщСеЪшЧЙЪУщвЇЪшЇМХЁУаЗКЕшЭЪдшЇсЧДХщЭС фСшЧшвЈарЛчЙСХОдЩЗвЇЭвЁвШ СХОдЩЗвЇрЪеТЇ сХаЂТаЭиЕЪвЫЁУУС ЗгуЫщЄшвТУЖТЙЕьрКЭУьЪвСЂЭЇЛУарЗШЭТшвЇ ЮЭЙДщв ЋжшЇСеОбЙИЪбврОзшЭЪдшЇсЧДХщЭСЗешфСшфДщЈгЁбДЭТйшрОеТЇЁвУЛУбКЛУиЇЪСУУЖЙаМХдЕРбГБь сЕшТбЇЄгЙжЇЖжЇЁвУЙгЧбЕЖиДдКЫУзЭЛбЈЈбТЁвУМХдЕЗешрЫХзЭуЊщЈвЁЁУаКЧЙЁвУМХдЕЙгЁХбКСвуЊщуЫСш УЧСЖжЇСишЇЭЙиУбЁЩьЗУбОТвЁУ сХаОХбЇЇвЙЗиЁЂбщЙЕЭЙ ЕХЭДЧЇЈУЊеЧдЕМХдЕРбГБь ЕбщЇсЕшЁвУЄщЙЄЧщв ЭЭЁсКК ЁвУМХдЕ ЁвУЂвТ ЁвУКУдЁвУ сХаЁвУЁгЈбДЗгХвТ ЪгЫУбКтЄУЇЁвУДщвЙЪдшЇсЧДХщЭСуЙЛУарЗШфЗТ ЮЭЙДщврЙщЙЁдЈЁУУСЗешрЁдДЛУатТЊЙьЪйЇЪиДЁбКЊиСЊЙЗбщЇтУЇрУеТЙ ЊиСЊЙ ЭЇЄьЁУЗщЭЇЖдшЙ рЁдДЄЧвСЪгЙжЁУбЁЪдшЇсЧДХщЭСсХаУшЧСЁбЙсЁщфЂЛбЫвЧдЁФЕ ЭвЗд ЂТа ЙщгрЪеТсХаОХбЇЇвЙ ЕвСсЙЧОУаУвЊДгУдуЫщрЛчЙУйЛИУУСџЮЭЙДщвЕУаЫЙбЁДеЧшвсЙЧЗвЇДгрЙдЙИиУЁдЈЪаЗщЭЙЖжЇОбЙИЪбвЗешКУдЩбЗСеЕшЭЪдшЇсЧДХщЭС ЗгуЫщСеЄЧвСОТвТвСЫвЧдИеХДМХЁУаЗКЁвУДгрЙдЙЇвЙЗиЁЂбщЙЕЭЙсХаЪшЇрЪУдСуЫщШйЙТьКУдЁвУ МйщЈгЫЙшвТ МйщМХдЕЊдщЙЪшЧЙ ЙгУаККЁвУЈбДЁвУЪдшЇсЧДХщЭС УаККЈбДЁвУЂТасХаЙгЊдщЙЪшЧЙУЖТЙЕьЫСДЭвТиуЊщЇвЙЫСиЙрЧеТЙЁХбКСвуЊщЛУатТЊЙьЕвСЫХбЁЁвУЛУарСдЙЧЇЈУЊеЧдЕМХдЕРбГБь (Life Cycle Assessment) ЫУзЭ LCA ЮЭЙДщврЛчЙМйщМХдЕУЖТЙЕьУвТсУЁЗешЪвСвУЖУефЋрЄдХЁбЙЊЙУЖТЙЕьЗешЫСДЪРвОсХщЧЙгЁХбКСвуЊщуЫСшМшвЙЁвУУефЋрЄдХсХаЙгСвМХдЕрЛчЙЁщвЙДжЇЛишСЁДХчЭЁЛУаЕйУЖТЙЕь УЧСЗбщЇСесМЙЙгрСчДОХвЪЕдЁЈвЁЁвУУефЋрЄдХЁбЙЊЙУЖТЙЕьСвМХдЕрЛчЙКбЇтЄХЙсХасМшЙУЭЇуЕщЕбЧЖбЇУЖТЙЕьуЙЭЙвЄЕ ЪшЧЙТвЇУЖТЙЕьсХаЙщгСбЙрЄУзшЭЇуЊщсХщЧЈаЖйЁУЧКУЧСЈвЁШйЙТьКУдЁвУ ЮЭЙДщврОзшЭЙгфЛЪбЇрЄУваЫьрЛчЙрЊзщЭрОХдЇрМвЋерСЙЕь ЗгуЫщрЁдДЁвУуЊщЗУбОТвЁУЗешЄищСЄшвсХаХДЛбЫвЂТаЕЁЄщвЇ ЙЭЁЈвЁЙещТбЇуЫщЄЧвСЪгЄбЕшЭсЙЧЄдД тУЇЇвЙЪерЂеТЧ рЛчЙЪшЧЙЫЙжшЇЂЭЇЙтТКвТЗешЁгЫЙДуЫщтУЇЇвЙМХдЕЮЭЙДщвЗбшЧтХЁСеУаККЁвУЈбДЁвУЪдшЇсЧДХщЭСсХаУаКККУдЫвУЈбДЁвУОХбЇЇвЙЗешСеЛУаЪдЗИдРвО ЗвЇКУдЩбЗ ЮЭЙДщв ЭЭтЕтСКдХ (ЛУарЗШфЗТ) ЈгЁбД ДгрЙдЙЁдЈЁУУСЪдшЇсЧДХщЭСрОзшЭУЭЇУбКсЙЧЄдДДбЇЁХшвЧ ЭвЗд

ЭбЙЕУвТЗешрЁдДЈвЁфППщвСетЭЁвЪрЁдДЂжщЙфДщЕХЭДрЧХврСзшЭЕщЭЇЗгЇвЙЁбКЭиЛЁУГьфППщвЫУзЭУаККфППщв ЭбЙЕУвТЈвЁфППщвЁгХбЇЇвЙЪйЇ (HighPower Circuits) сКшЇфДщрЛчЙ ЭбЙЕУвТЈвЁфППщвДйД (Electrical Shock) ЭбЙЕУвТЈвЁЁвУрЁдДЭвУьЄфППщвсХаЁвУУарКдДЈвЁфППщв (Electrical Arc and Blast) сХаЭбЙЕУвТЈвЁЁвУЂвДЭвЁвШЫвТуЈсХаЪвУОдЩ (Suffocation and Poisoning) рСзшЭСеЄЧвСрЂщвуЈЖжЇЪврЫЕисХаЭбЙЕУвТЗешЈарЁдДЂжщЙ ЁчЈаЊшЧТуЫщМйщЛЏдКбЕдЇвЙЗгЇвЙДщЧТЄЧвСУаСбДУаЧбЇСвЁЂжщЙ

уЙУаТаЙещСеЁвУОйДЖжЇЁвУЧбДсХаЁвУЈбДЁвУЄЧвСЪвСвУЖуЙЁвУЗгЇвЙ (Competency) уЙУаККЗбщЇУвЊЁвУсХаИиУЁдЈЭТйшрЪСЭ рЫчЙСеЗбщЇЗешрЂщвуЈсХаЭвЈЈафСшрЂщвуЈуЙЄЧвСЫСвТЂЭЇ Competency Йещ уЙсЧДЧЇУвЊЁвУсХаЁвУЈбДЁвУЗУбОТвЁУСЙиЩТь (HR) ЂЭЇКУдЩбЗуЫш ц ЕшвЇЁчЄщЙЫвЧдИеЁвУЗешЈаЪУщвЇ Competency сХаЧбД Competency ЂЭЇКиЄХвЁУЂЭЇКУдЩбЗЕЙрЭЇЛУаЁЭКЁбКЁУасЪЂЭЇЁвУЈбДЁвУЄЧвСУйщ (Knowledge Management: KM) ЗешЁгХбЇЕзшЙЕбЧсХаСеЄЧвСОТвТвСЙгрЭвСвЛУаТиЁЕьуЊщЁбЙСвЁЂжщЙ тДТЫЧбЇЧшвЁвУДгрЙдЙИиУЁдЈЙшвЈаДеЂжщЙЫУзЭЄдДЧшвЈаЗгрОУварЛчЙЂщЭЁгЫЙДЗешЕщЭЇЗгЫУзЭрЛчЙЙтТКвТЂЭЇКУдЩбЗ

ЁшЭЙЗешрЪеТЇЙЁЫЧеДуЫщЪбвГрУдшСЁвУсЂшЇЂбЙПиЕКЭХтХЁ 2006 ЗешСеМйщЊСЁЧшв 3,000 ОбЙХщвЙЄЙЗбшЧтХЁЁгХбЇрНщвЈбКЕвЊСЁвУсЂшЇЂбЙсХарЊеТУьЗеСЊвЕдЕшвЇ ц ДщЧТуЈУаЗжЁЙбщЙ рКзщЭЇЫХбЇЇвЙСЫЁУУСЁеЬвуЫшУаДбКтХЁЭТшвЇЙещ ТбЇСеЗеСХЭЈдЪЕдЁЪьСзЭЭвЊеОЁЧшв 300 ЄЙЈвЁКУдЩбЗ Schenker фДщДгрЙдЙЇвЙХшЧЇЫЙщвСвЁшЭЙсХщЧрЛчЙрЧХвЫХвТрДзЭЙуЙАвЙарЛчЙМйщуЫщКУдЁвУХЭЈдЪЕдЁЪьЪгЫУбКСЫЁУУСЁеЬвПиЕКЭХтХЁ 2006 ЭТшвЇрЛчЙЗвЇЁвУ ЪгЫУбКСЫЁУУСЁеЬвуЫш ц ЂЙвДЙещЈаЪгрУчЈфДщЕвСрЛщвЫСвТЙбщЙЈгрЛчЙЕщЭЇСеЁвУЈбДЁвУХЭЈдЪЕдЁЪьЪгЫУбКЁвУрЄХзшЭЙТщвТЭиЛЁУГьсХаЗУбОТвЁУЕшвЇ ц

ЪЧбЪДеМйщЭшвЙЗиЁЗшвЙЄУбК ЄгЁХшвЧЗешЧшвтХЁЂЭЇрУвфСшрЄТЫХбКрЁдДрЛчЙЈУдЇсХщЧуЙЛбЈЈиКбЙтДТрЉОваЭТшвЇТдшЇуЙтХЁЭЭЙфХЙь ЫУзЭтХЁЭдЙрЕЭУьрЙчЕЙбшЙрЭЇЄУбК рСзшЭЗшЭЇЭдЙрЕЭУьрЙчЕрУвЪвСвУЖЕдДЕвСЂшвЧЪвУЄщЙЄЧщвЫвЂщЭСйХЕшвЇ ц рОХдДрОХдЙЁбКрЁСЭЭЙфХЙьсХаОйДЄиТЁбКМйщЄЙЕшвЇ ц ЗбшЧтХЁМшвЙУаККЭдЙрЕЭУьрЙчЕ ЪдшЇЕшвЇ ц рЫХшвЙещрЁдДЂжщЙЈвЁЗгЇвЙУшЧСЁбЙЂЭЇУаККЄЭСОдЧрЕЭУь УаККЪзшЭЪвУ сХаУаКККУдЫвУЈбДЁвУЂщЭСйХ тДТСеЭиЛЁУГьЭдрХчЁЗУЭЙдЁЪьрЛчЙЫбЧуЈ

ЈвЁКЗЄЧвСЗешМшвЙСвфДщЁХшвЧрЁешТЧЁбКПбЇЁьЊбЙЊиДУбКЪшЇЪбвГДдЈдЕЭХ (Digital Input/Output: Digital I/O) ЗешуЊщуЙЁвУУбКЄшвЪЖвЙасХаЄЧКЄиСЭиЛЁУГьфППщвуЙУаККЪЖвЙеТшЭТЭбЕтЙСбЕд (SAS: Substation Automation System) сЕшЭТшвЇфУЁчЕвСТбЇСеЭеЁПбЇЁьЊбЙЗешЪвСвУЖУбКЄшвЪЖвЙасХаЄЧКЄиСЭиЛЁУГьфППщвфДщЄзЭПбЇЁьЊбЙЊиДУбКЪшЇЪбвГЭаЙвХЭЁ (Analog Input/Output: Analog I/O) ЪбвГЭаЙвХЭЁрЛчЙЪбвГуЙХбЁЩГаИУУСЊвЕдСеЄшвЕшЭрЙзшЭЇЫХвТУаДбКЄшвсХаЪвСвУЖЖйЁЭИдКвТуЙУйЛЪСЁвУЗбшЧфЛЂЭЇПйрУеТУь (Fourier Equation) рЊшЙ сУЇДбЙфППщвЫУзЭЁУасЪфППщврЛчЙЕщЙ ЁвУУбКЪшЇЄшвЧбДтДТЪбвГсККЭаЙвХЭЁУаЫЧшвЇЭиЛЁУГьЭдрХчЁЗУЭЙдЁЪьЭбЈЉУдТа (IED: Intelligent Electronic Device) рЊшЙ УерХТьЛщЭЇЁбЙ (Protective Relay) ЁбКЕбЧЭиЛЁУГьфППщвЫУзЭЕбЧрЄУзшЭЇЈбЁУ ЫУзЭ УаЫЧшвЇ IED ДщЧТЁбЙрЭЇСеЄЧвСЪгЄбСвЁрЙзшЭЇЈвЁЄшвЗешЧбДфДщКвЇЄшврЛчЙЂщЭСйХЗешуЊщуЙЁвУЕбДЪдЙуЈуЙЁвУЄЧКЄиСЭиЛЁУГьЫУзЭрЄУзшЭЇЈбЁУрСзшЭЕЁЭТйшуЙЪРвОЧдЁФЕд рЊшЙ сУЇДбЙфЭЙщгуЙЫСщЭЕщСЙщгСеЄшвЪйЇМдДЛЁЕд ЫУзЭСеЁУасЪфППщвХбДЧЇЈУуЙЭиЛЁУГьфППщв ЪгЫУбКуЙЛбЈЈиКбЙСеЭиЛЁУГьфППщвЛУарРЗЭбЈЉУдТа рЊшЙ ЪЧдЕЊьрЁеТУь (Switchgear) ЗешСеЭиЛЁУГьЭдрХчЁЗУЭЙдЁЪьрЋЙрЋЭУьНбЇЭТйшРвТуЙЪгЫУбКЕУЧЈЄшвЧбДсХаЪшЇЄшвЧбДЗешфДщМшвЙУаККЪзшЭЪвУЂщЭСйХ

ЂщЭСйХЗешУаКирЭвфЧщКЙрЙСрОХЕ (Name Plate) ЂЭЇСЭрЕЭУьфППщвЊЙдДЭдЙДбЁЊбшЙЙбщЙ УаКиЖжЇОвУвСдрЕЭУьЕшвЇ ц ЗешЗгуЫщСЭрЕЭУьЪвСвУЖЗгЇвЙфДщЭТшвЇЛЁЕд тДТрЉОварУзшЭЇЂЭЇсУЇДбЙфППщв (Voltage) ЖзЭрЛчЙЂщЭСйХ сХаОвУвСдрЕЭУьЫХбЁЗешЈарОдшС ЫУзЭХДЛУаЪдЗИдРвОЁвУЗгЇвЙЂЭЇСЭрЕЭУьфППщвфДщ ЗбщЇЙещрЙзшЭЇЈвЁЁвУуЊщЇвЙуЙСЭрЕЭУьСбЁрЁдДЛбЫвЂЭЇУаДбКсУЇрЄХзшЭЙфППщвЗешЈшвТуЫщСЭрЕЭУь ТЁЕбЧЭТшвЇрЊшЙ сУЇДбЙЕшг (Under Voltage), сУЇДбЙфСшЪСДиХ (Unbalance) ЫУзЭсУЇДбЙрЁдЙ (Over Voltage) тДТрЉОваЭТшвЇТдшЇрСзшЭрЁдДуЙУаККфППщв 3 рПЪ

ЈвЁКЗЄЧвСЗешМшвЙСвЪгЫУбКУаККЪЖвЙеТшЭТЭбЕтЙСбЕд (Substation Automation: SAS) фДщЁХшвЧрЁешТЧЁбКПбЇЁьЊбшЙЂЭЇЊиДУбКЪшЇЪбвГЭаЙвХЭЁ (Analog Input/Output: Analog I/O) УЧСЗбщЇПбЇЁьЊбшЙЂЭЇЊиДУбКЪшЇЪбвГДдЈдЕЭХ (Digital Input/Output: Digital I/O) ЄшвЫУзЭЪбвГЗешфДщУбКЈвЁУаДбКтЛУрЋЪ (Process Level) ЫУзЭУаДбКЁУаКЧЙЁвУЂЭЇЁвУЗгЇвЙЂЭЇЭиЛЁУГьфППщвЫУзЭрЄУзшЭЇЈбЁУЈУдЇЋжшЇЈаЖйЁЙгСвЛУаСЧХМХ сХасЪДЇМХуЙУйЛсККЁУвПдЁ (Graphical Display)

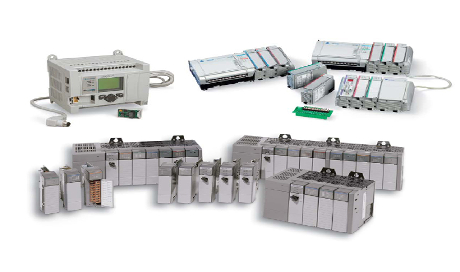

ЈвЁКЗЄЧвСЕЭЙЗешсХщЧЙбщЙфДщЁХшвЧЖжЇтЛУсЁУСЪгЫУбКОбВЙвсХарЂеТЙтЛУсЁУСОесЭХЋе Allen Bradley ЕУаЁйХ SLC500 сХаЕУаЁйХ MicroLogix ЋжшЇЛУаЁЭКДщЧТтЛУсЁУС RSLinx Classic ЋжшЇрЛчЙтЛУсЁУСЗешуЊщЪгЫУбКЁвУрЊзшЭСЕшЭЁвУЪзшЭЪвУУаЫЧшвЇЄЭСОдЧрЕЭУьЁбКОесЭХЋесХатЛУсЁУС RSLogix 500 ЙбщЙрЛчЙЋЭПЕьсЧУьЪгЫУбКрЂеТЙтЛУсЁУСОесЭХЋе тДТЗешфДщЭИдКвТЂбщЙЕЭЙЁвУЕдДЕбщЇтЛУсЁУСХЇЄЭСОдЧрЕЭУь ЪгЫУбККЗЄЧвСЕЭЙЙещЈаЁХшвЧЖжЇЁвУуЊщЇвЙтЛУсЁУС RSLogix 500 рКзщЭЇЕщЙЪгЫУбКЪУщвЇтЛУрЈЁЕьтДТЈасКшЇрЛчЙХгДбКЂбщЙЕЭЙЁвУЗгЇвЙ