โกศล ดีศีลธรรม

การพัฒนาผลิตภาพทั้งองค์กรคงเป็นไปได้ยากหากปราศจากการเชื่อมโยงกิจกรรมในสายการผลิตกับฝ่ายงานสนับสนุน ดังนั้นการพัฒนาองค์กรตามแนวคิดลีน จะมุ่งบริหารกระบวนการหรือกล่าวได้ว่าทุกหน่วยกิจกรรมเป็นองค์ประกอบในกระบวนการธุรกิจองค์กร นั่นคือ เมื่อกระบวนการหนึ่งถูกปรับเปลี่ยนหรือได้รับการพัฒนาปรับปรุงจะส่งผลให้กระบวนการเกี่ยวเนื่องเปลี่ยนแปลงด้วย

สําหรับเป้าหมายหลักการดำเนินธุรกิจจะมุ่งสร้างผลตอบแทนในรูปผลกำไรและความสามารถรักษาระดับต้นทุนที่สามารถแข่งขันได้ โดยเฉพาะภาคการผลิตที่มุ่งสร้างผลิตภาพด้วยการลดความสูญเปล่าเพื่อปรับปรุงกระบวนการไหลให้เกิดความต่อเนื่องและสร้างสมดุลการใช้ทรัพยากร ได้แก่ การเคลื่อนย้ายหรือการไหลงานระหว่างผลิต (Material) ผลิตภาพแรงงาน (Manpower) และเครื่องจักร (Machine) สามารถปฏิบัติการได้ต่อเนื่อง ทั้งยังสร้างความสอดคล้องให้กับกระบวนการ ได้แก่ ความสามารถกระบวนการ (Process Capability) กำลังการผลิต (Capacity) ความยืดหยุ่น (Flexibility) และความรวดเร็ว (Speed)

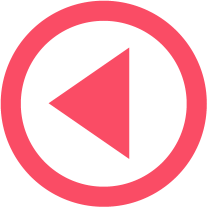

ปัจจุบันความก้าวหน้าทางเทคโนโลยีได้ส่งผลต่อความเปลี่ยนแปลงกลยุทธ์การผลิต ดังนั้นความรวดเร็วในการพัฒนาผลิตภัณฑ์และการเข้าสู่ตลาดจึงเป็นปัจจัยหลักของความสามารถการแข่งขันและกดดันให้เกิดการมุ่งลดต้นทุน ทั้งปัจจัยต้นทุนและคุณภาพได้นำมาสู่ความยืดหยุ่นต่อการตอบสนองความต้องการของลูกค้าที่มีความเปลี่ยนแปลงต่อเนื่องและยังมีผลกระทบต่อกระบวนการผลิตให้มีการปรับเปลี่ยนเพื่อตอบสนองแรงกดดันดังกล่าว อาทิ การปรับเปลี่ยนกระบวนการด้วยความเป็นอัตโนมัติและการผลิตแบบเซลล์ ทำให้โรงงานยุคใหม่ได้พัฒนาสู่ระบบการผลิตแบบยืดหยุ่นเพื่อลดช่วงเวลานำการผลิตและสามารถผลิตชิ้นงานได้หลากหลายด้วยรอบเวลาการผลิตสั้นลง ดังนั้นการบริหารอุปสงค์ คือ กระบวนการวางแผนเพื่อให้เกิดการพัฒนาแผนกำหนดการผลิตหลักซึ่งแสดงถึงปริมาณงานหรือผลิตผลที่ต้องดำเนินการผลิต ข้อมูลสำคัญประกอบด้วย ความต้องการชิ้นส่วนสำหรับให้บริการ การตอบสนองคำสั่งซื้อ การวางแผนความต้องการกระจายสินค้าและคำสั่งซื้อระหว่างโรงงาน ทำให้การบริหารอุปสงค์เป็นส่วนหนึ่งของการวางแผนระดับสูงและการจัดทำกำหนดการผลิต ซึ่งเป็นเสมือนประตูเชื่อมโยงระหว่างระบบวางแผนและควบคุมการผลิตกับอุปสงค์ตลาดโดยแผนอุปสงค์ (Demand Plan) ควรสอดคล้องกับแผนการขายและแผนการผลิตซึ่งควรมีการประสานระหว่างกิจกรรมการตลาดและกระจายสินค้ากับงานวางแผนการผลิต ดังนั้นการบริหารอุปสงค์จะต้องมีข้อมูลที่แม่นยำและอยู่ในแผนบริหารความต้องการทรัพยากร อาทิ ความต้องการอะไหล่สำรอง การประกันคุณภาพและการโอนย้ายระหว่างโรงงาน ทั้งนี้การพยากรณ์อุปสงค์โดยรวมยังเป็นสิ่งจำเป็นสำหรับคาดการณ์อุปสงค์ที่เชื่อมโยงกับแผนการผลิตหลัก ซึ่งแผนการผลิตเป็นตัวกำหนดปริมาณผลิตผลโดยรวมและจัดเตรียมทรัพยากรการผลิตให้พร้อม ซึ่งรายละเอียดแผนครอบคลุมถึง รายการผลิตภัณฑ์ ประเภทและปริมาณที่จะต้องผลิต

หากพิจารณาสายการประกอบที่มีความหลากหลายจะพบว่าอุปสงค์การผลิตแท้จริงแต่ละเดือนอาจทำให้เกิดความไม่สมดุลแต่ละรอบการผลิตที่นำไปสู่ปัญหาการจัดสรรภาระงานเพื่อให้กระบวนการไหลเกิดความต่อเนื่อง รวมทั้งปรับสมดุลกระบวนการและสร้างความยืดหยุ่นเพื่อสอดรับความเปลี่ยนแปลง โดยเฉพาะการผลิตแบบรุ่นผสม (Mixed Model) หรือเรียกว่า Heijunka เพื่อหลีกเลี่ยงปัญหาความผันผวนอุปสงค์และลดการจัดเก็บสต็อกเผื่อ ซึ่งต้องกำหนดรายละเอียดในแผนการผลิตรายวัน โดยทั่วไปเป้าหมายผลิตผลจากสายการผลิตได้มีการวางแผนไว้ตามรอบเวลาด้วยการคาดการณ์ล่วงหน้าในระหว่างช่วงวันหรือกะทำงาน ผลิตผลที่เกิดขึ้นจะถูกเทียบเคียงกับเป้าหมายที่กำหนดขึ้นจากกิจกรรมรายวัน โดยต้องดำเนินการติดตามเพื่อแก้ไขปัญหาอย่างทันท่วงทีและสร้างความมั่นใจได้ว่าจะไม่เกิดความล่าช้ากว่าแผนงานหรือไม่เกิดการผลิตมากเกินจากแผน (Overproduction) ดังกรณีโรงงานแห่งหนึ่งมีแผนการผลิตสินค้าหลักรุ่น X, Y และ Z ผู้จัดการโรงงานกำหนดเป้าหมายการผลิต 30,000 หน่วยภายใน 30 วัน โดยทำงานไม่มีวันหยุดและแบ่งการทำงานเป็น 3 กะ แต่ละกะกำหนดเวลาหยุดพักสำหรับบำรุงรักษาเครื่องจักรและพักทานข้าว 60 นาที ข้อมูลดังกล่าวแสดงว่าแต่ละวันจะต้องผลิต 1,000 หน่วยหรือ 333 หน่วยต่อกะทำงาน โดยผลิตผลแต่ละหน่วยใช้รอบเวลาผลิต 420/333 = 1.26 นาที กำหนดสัดส่วนผลิตผล (Product Proportion) แต่ละรุ่น ดังนี้

รุ่น X = 20,000 หน่วย (66%) รุ่น Y = 5,000 หน่วย (17%) และรุ่น Z = 5,000 หน่วย (17%) ดังนั้น สัดส่วนกำหนดการ (Proportional Schedule) หรือลำดับกำหนดการผลิต คือ X X Y X X Z X X Y X X Z X X Y X X Z... ดังนั้น มาตรฐานผลิตผลต่อหน่วยเวลาที่แสดงไว้ในแผนการผลิตไม่ควรใช้ค่าเฉลี่ยจากข้อมูลอดีต แต่ควรใช้ข้อมูลฐานและพยายามปรับให้สอดคล้องกับสภาพการผลิตจริง

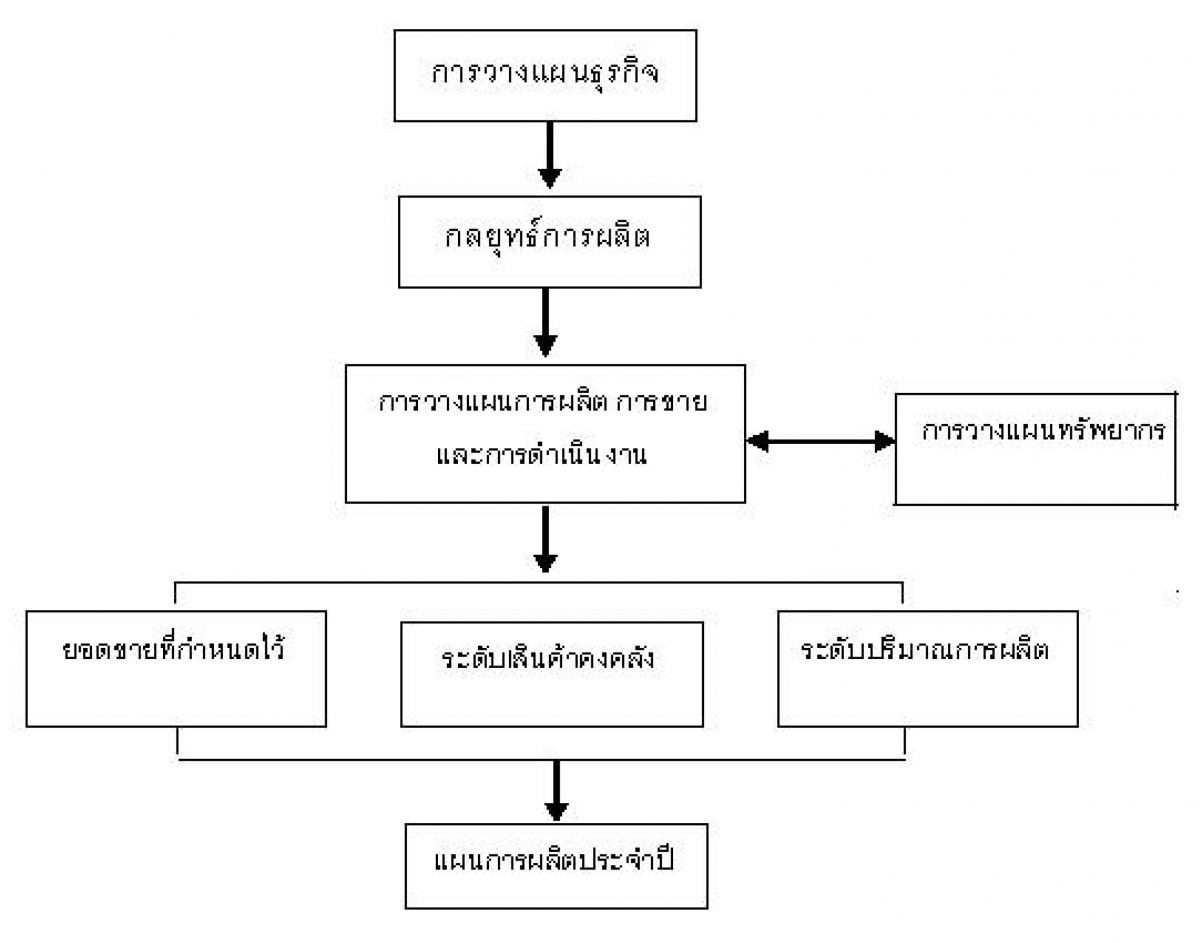

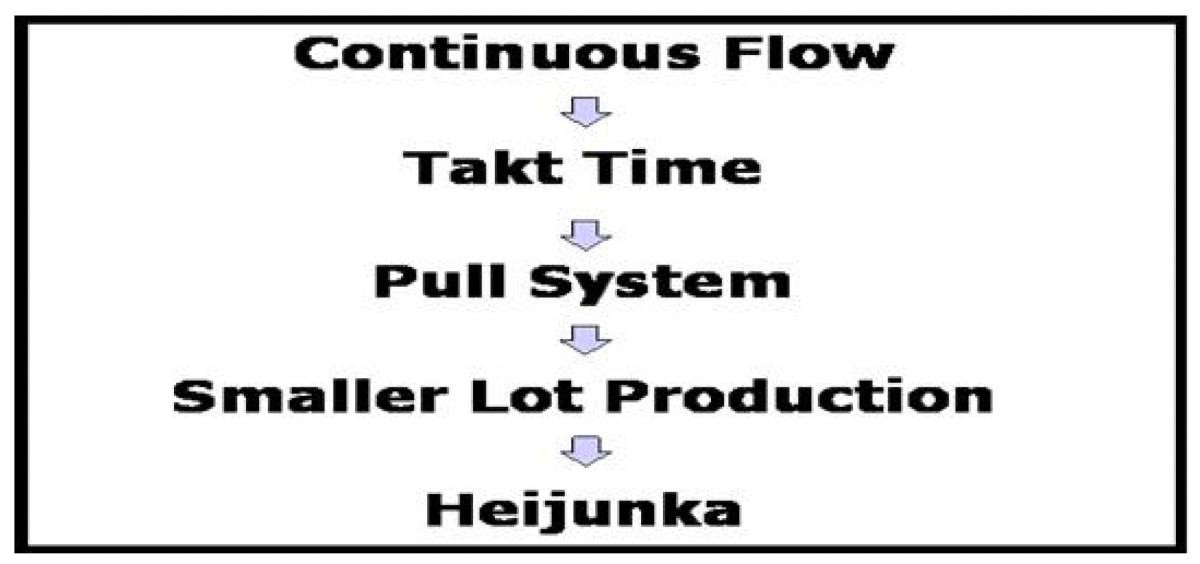

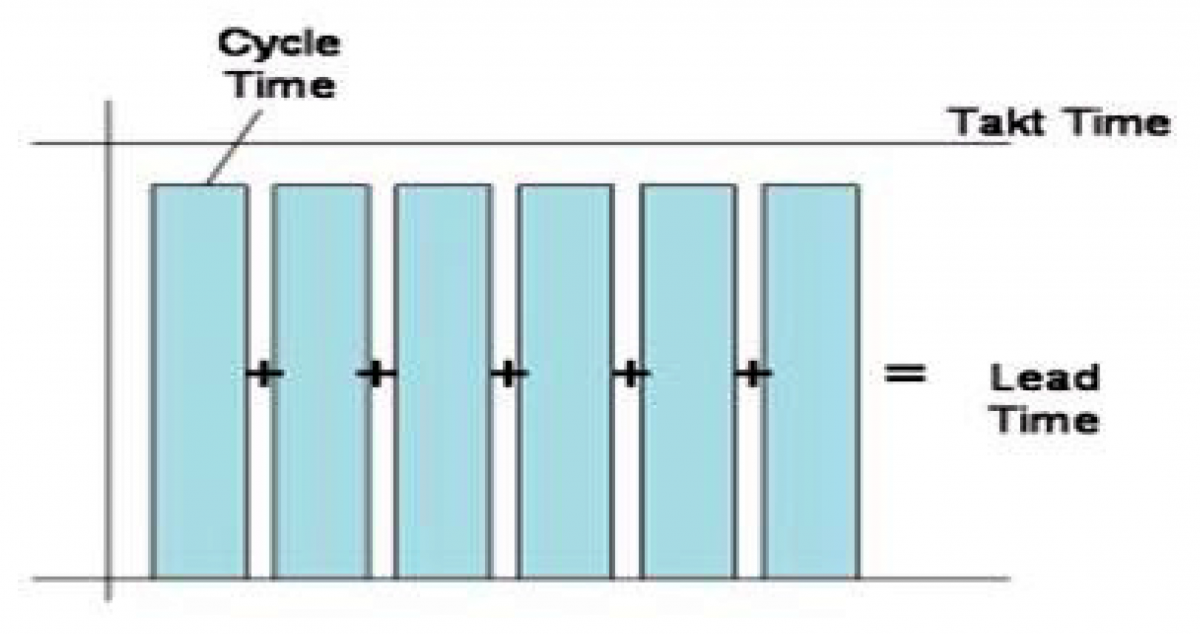

เนื่องจากสายการผลิตทั่วไปจะมุ่งเพียงการปรับเปลี่ยนผังการจัดวางเครื่องจักร แต่เพียงแค่การปรับเปลี่ยนดังกล่าวคงไม่เพียงพอต่อการสร้างสมดุลการไหล โดยเฉพาะประเด็นการสร้างความยืดหยุ่นเพื่อตอบสนองความเปลี่ยนแปลงที่มุ่งผลิตในอัตราสอดคล้องกับความต้องการของลูกค้าเพื่อให้การไหลของงานเป็นไปอย่างต่อเนื่องและสร้างความพึงพอใจให้กับลูกค้า โดยแทกค์ไทม์ (Takt Time) ถูกใช้สนับสนุนการสร้างสมดุลระหว่างอุปสงค์กับอัตราการตอบสนองคำสั่งซื้อ แสดงถึงหน่วยเวลาที่ขึ้นกับปัจจัยอุปสงค์ของลูกค้า (Customer Demand) ดังนั้นแทกค์ไทม์เป็นช่วงเวลาที่สะท้อนอัตราความต้องการของลูกค้าซึ่งถูกใช้จัดสมดุลสายการผลิตให้สอดคล้องกับกำหนดการผลิตที่ขึ้นกับรอบเวลาผลิต (Cycle Time) ซึ่งสมดุลการไหลตามแนวคิดลีนจะเกิดขึ้นเมื่อความคืบหน้าของงานในสายการผลิตสอดคล้องกับค่าแทกค์ไทม์ หากเวลาการไหลของงานสูงกว่าแทกค์ไทม์จะต้องดำเนินการปรับสมดุลกำลังการผลิตด้วยการเพิ่มเครื่องจักรหรือกะทำงานและแรงงาน ดังตัวอย่างโรงงานผลิตรถยนต์ที่มีแผนการผลิตรถแต่ละเดือนรวม 9,600 คัน มีวันทำงาน 20 วันต่อเดือนและเวลาทำงาน 8 ชั่วโมงต่อวัน โดยมีอุปสงค์การผลิตรถแต่ละเดือน คือ รุ่น A 4,800 คัน รุ่น B 2,400 คัน รุ่น C 1,200 คัน รุ่น D 600 คัน และรุ่น E 600 คัน ข้อมูลเหล่านี้สามารถนำมาคำนวณหาปริมาณการผลิตเฉลี่ยรายวันและรอบเวลาการผลิต แสดงในตาราง ดังนี้

โดยแทกค์ไทม์กับรอบเวลาผลิตมักมีผู้สับสนในความหมายและถูกใช้เรียกแทนกัน แท้จริงแล้วรอบเวลาผลิตแสดงถึงกำลังขีดความสามารถของระบบ ค่าเแทกค์ไทม์เป็นส่วนกลับกับอัตราการผลิต โดยขึ้นกับอัตราอุปสงค์หรือความต้องการลูกค้าที่ไม่เกี่ยวข้องกับปัจจัยกำลังการผลิตของระบบ ทำให้แทกค์ไทม์เป็นปัจจัยที่สนับสนุนการสร้างสมดุลให้เกิดการไหลของงานต่อเนื่องและสมดุลอุปสงค์กับอัตราการตอบสนองยอดคำสั่งซื้อ โดยฝ่ายผลิตจะใช้ควบคุมอัตรานำเข้าปัจจัยการผลิตจากผู้ส่งมอบ (Supplier) สามารถกำหนดด้วยปริมาณและระยะเวลาส่งมอบ ดังนั้นแทกค์ไทม์มักถูกใช้ในช่วงวางแผนปฏิบัติการและการขาย (S&OP) เพื่อกำหนดอัตราผลิตผลที่จะตอบสนองความต้องการให้ลูกค้า การระบุค่าแทกค์ไทม์ควรคำนึงถึงปัจจัยเกี่ยวข้องที่มีผลกระทบกับแผนการผลิตเพื่อให้เกิดสมดุลสายการผลิต ซึ่งเป็นปัจจัยออกแบบเซลล์การผลิตแบบลีน อาทิ อุปสงค์ของตลาด เวลาหยุดพัก วันหยุด เวลาการบำรุงรักษาเครื่องจักร เป็นต้น

ความสัมพันธ์แทกค์ไทม์กับช่วงเวลานำและรอบเวลาผลิต

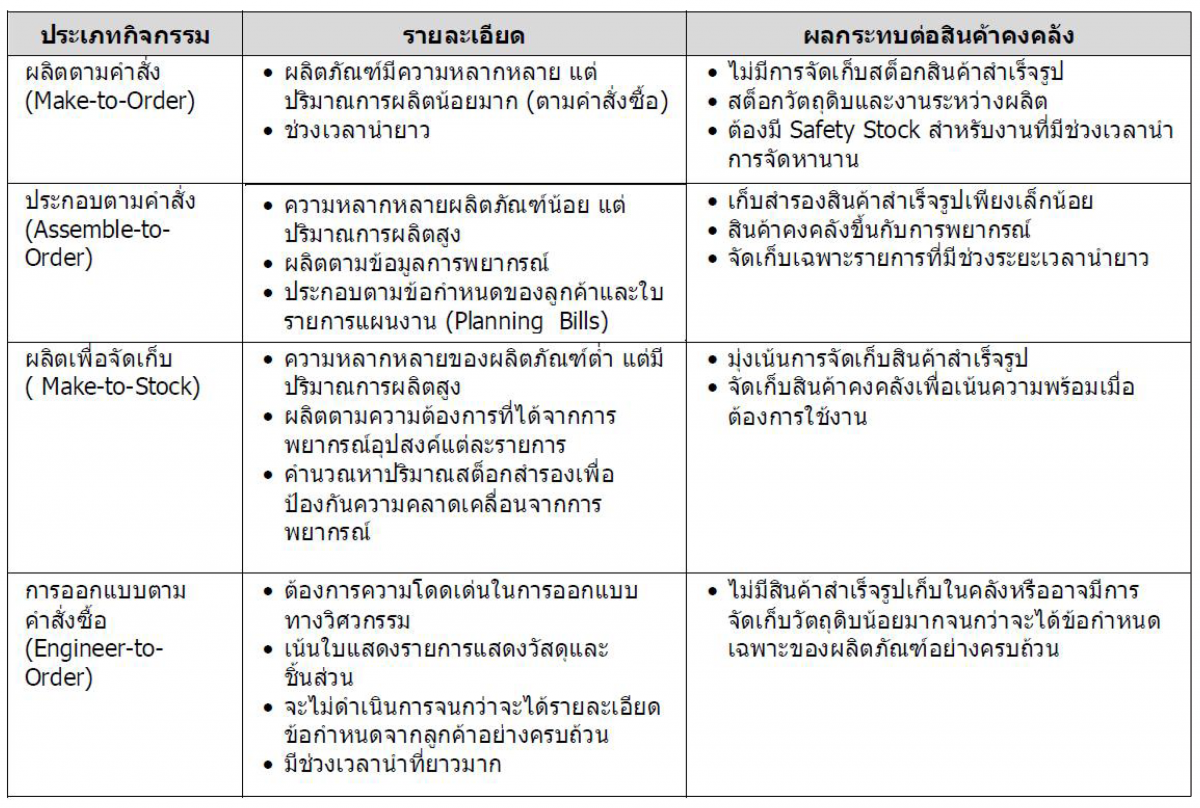

ระบบควบคุมกิจกรรมการผลิต โดยเฉพาะการจัดสรรทรัพยากรการผลิต อาทิ แรงงาน และเครื่องจักรที่ต้องใช้ประกอบชิ้นส่วนและผลิตสินค้าเพื่อส่งมอบสู่ลูกค้า ซึ่งเหมาะกับสภาพการผลิตตามข้อกำหนดลูกค้า (Build-to-Customer) หรือผลิตตามการออกแบบวิศวกรรม (Build-to-Engineering) ดำเนินการผลิตแบบหลากหลายด้วยปริมาณไม่มาก เป้าหมายหลักจึงอยู่ที่ความคืบหน้าการทำงานแต่ละคำสั่งซื้อในส่วนปฏิบัติงานโดยใช้วิธีการเร็วที่สุด อย่างไรก็ตามตั้งแต่มีการรับคำสั่งซื้อจากลูกค้ามาแล้วก็มีความยืดหยุ่นเพียงเล็กน้อยในการส่งคำสั่งซื้อไปสู่ส่วนปฏิบัติการให้เร็วกว่าเวลาที่ต้องการจริง ส่วนการประกอบตามคำสั่ง (Assemble-to-Order) ได้ส่งผลให้เกิดงานระหว่างผลิตจำนวนมากที่รอประกอบขั้นสุดท้ายซึ่งจะดำเนินการเมื่อได้รับคำสั่งซื้อ ทำให้เกิดสต็อกค้างรอคำสั่งซื้อของลูกค้าเข้ามาในส่วนคลังสินค้า สภาพการผลิตเหล่านี้กำลังปรับเปลี่ยนสู่รูปแบบการผลิตแบบทันเวลาพอดี โดยเฉพาะสภาพการผลิตตามคำสั่งซึ่งสมรรถนะกระบวนการผลิตจะมีผลกระทบจากกำลังการผลิตแต่ละหน่วยและภาระคำสั่งผลิตที่มีการวางแผนเพื่อส่งต่อไปสู่ส่วนปฏิบัติงาน

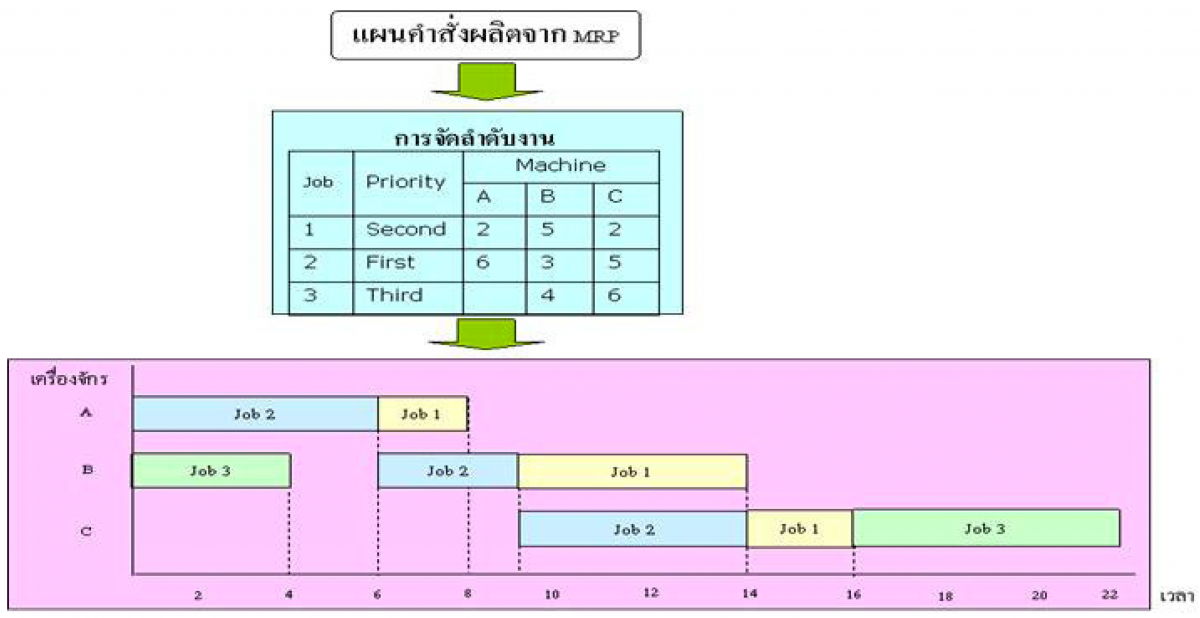

สำหรับโรงงานที่กำลังปรับเปลี่ยนเข้าสู่รูปแบบการผลิตแบบทันเวลาพอดีที่เน้นผลิตตามคำสั่งซื้อ ซึ่งสมรรถนะกระบวนการผลิตจะมีผลกระทบจากกำลังการผลิตแต่ละหน่วยและภาระคำสั่งผลิตที่มีการวางแผนเพื่อส่งต่อไปสู่ส่วนปฏิบัติงาน ทำให้การควบคุมกิจกรรมการผลิตมุ่งจัดเก็บข้อมูลกำหนดการทำงานและความคืบหน้าของงานเพื่อแจ้งกลับข้อมูลไปยังฝ่ายวางแผน ครอบคลุมถึงกิจกรรมหลัก ได้แก่ การจัดทำตารางปฏิบัติงานและภาระงาน ลำดับความสำคัญการควบคุม (Priority Control) การประเมินผลิตภาพกระบวนการด้วยปัจจัย แรงงาน วัตถุดิบและค่าใช้จ่ายระบบสนับสนุน รวมถึงการจัดเตรียมแผนการใช้วัสดุที่มีการเชื่อมโยงกับผู้ส่งมอบด้วยระบบ EDI เพื่อให้มีการส่งมอบปัจจัยการผลิตที่สอดคล้องกันทั้งปริมาณ คุณภาพและช่วงเวลาส่งมอบ โดยทั่วไประบบควบคุมกิจกรรมการผลิตถูกพัฒนาจากแผนการผลิตหลัก ถือเป็นการดำเนินกิจกรรมระยะสั้น

เป้าหมายระบบควบคุมกิจกรรมการผลิต สามารถจำแนก ดังนี้

การจัดลำดับภาระงาน

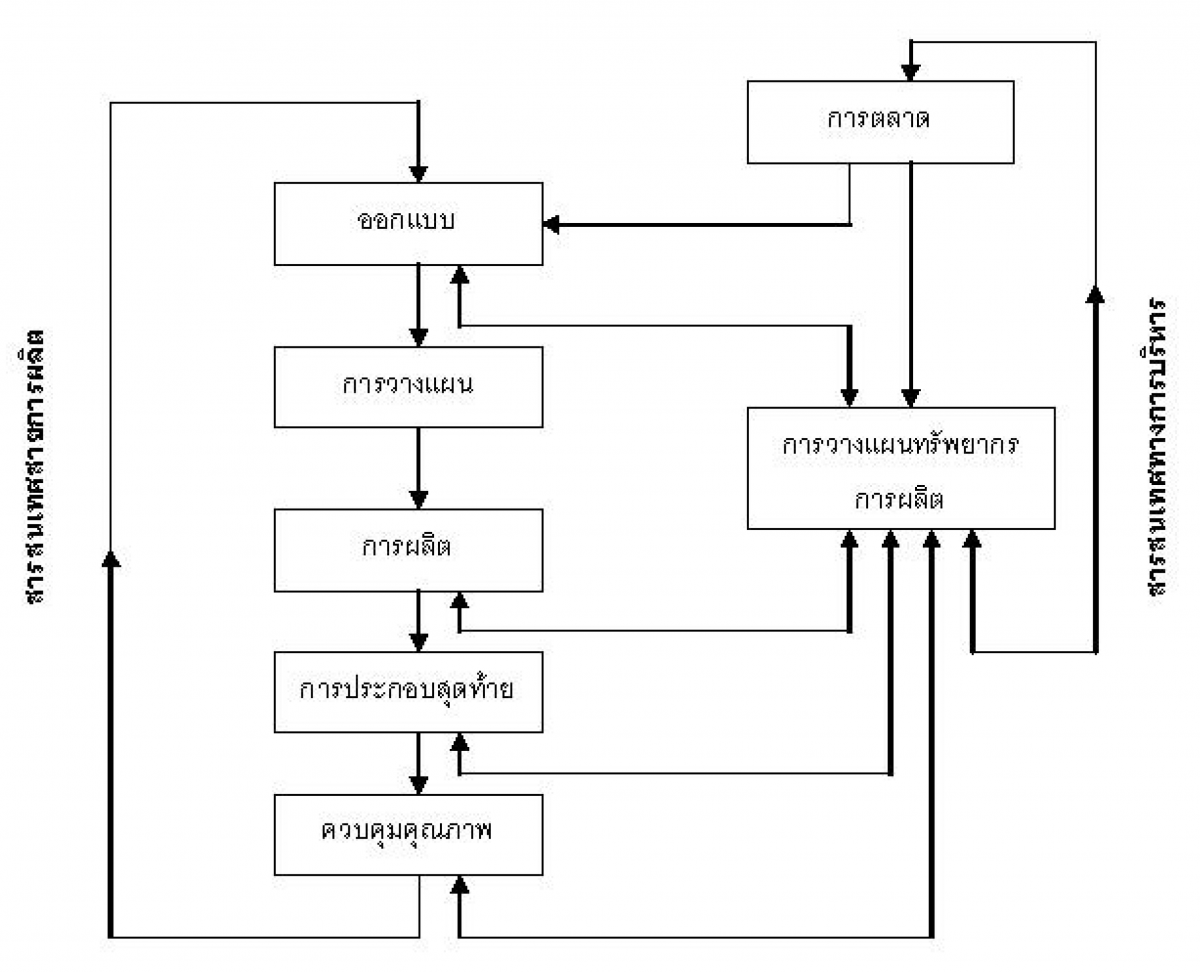

ดังนั้นประสิทธิผลระบบวางแผนและควบคุมการผลิตจะสร้างความสามารถการแข่งขันด้วยต้นทุนต่ำกว่าและตอบสนองความเปลี่ยนแปลงตลาด รวมทั้งเชื่อมโยงฝ่ายงานและเครือข่ายห่วงโซ่อุปทานเพื่อสร้างความสัมพันธ์ระยะยาว ทั้งยังมีการติดตามควบคุมการใช้ปัจจัยที่ถูกใช้ในกิจกรรมการผลิตและควบคุมการไหล ซึ่งแสดงกำหนดการเสร็จสิ้นทุกกระบวนการและจัดเก็บข้อมูลความคืบหน้าของงานเพื่อแจ้งกลับข้อมูลไปยังฝ่ายวางแผน ระบบจะจัดเก็บข้อมูลและแสดงให้บุคลากรที่ต้องการใช้ข้อมูลดังกล่าวทำให้การเข้าถึงสารสนเทศการผลิตที่หลากหลายรูปแบบ

โดยมีหน้าที่งานหลักระดับโรงงาน ดังนี้

การเชื่อมโยงสารสนเทศเพื่อการวางแผน

เนื่องจากกระบวนการผลิตมีความเบี่ยงเบนและผันผวนเสมอ แม้ว่าการออกแบบกระบวนการผลิตไว้ดีเพียงใดก็ตาม ถ้ากระบวนการมีความแปรปรวนไม่มากและไม่ส่งผลกระทบต่อคุณภาพสินค้า แสดงว่ากระบวนการผลิตยังอยู่ภายใต้การควบคุม แต่หากความแปรปรวนที่เกิดขึ้นได้ส่งผลต่อคุณภาพสินค้าลดลงแสดงว่ากระบวนการผลิตไม่อยู่ภายใต้การควบคุมหรือเกิดความผิดปกติ โดยทั่วไปกระบวนการมักจะมีความผันแปรแฝงอยู่ สามารถจำแนกเป็นสองประเภท คือ ความผันแปรสุ่มในกระบวนการ (Inherent Random) เป็นความผันแปรปกติ (Common Cause) ส่วนอีกสาเหตุหนึ่ง คือ ความผันแปรเหตุเฉพาะ (Special Causes) เป็นความผันแปรที่มิได้เกิดจากสาเหตุทั่วไป ซึ่งเป็นความผันแปรที่ผิดปกติและส่งผลเสียต่อกระบวนการโดยรวม รวมทั้งเป็นเหตุให้เกิดความผันแปรที่ไม่สามารถยอมรับได้ อาทิ การใช้วัตถุดิบผิดประเภท เครื่องจักรชำรุด วิธีทำงานที่ไม่ถูกต้อง

โดยสาเหตุความผันแปรมักเกิดจากสาเหตุปัจจัยหลัก ดังนี้

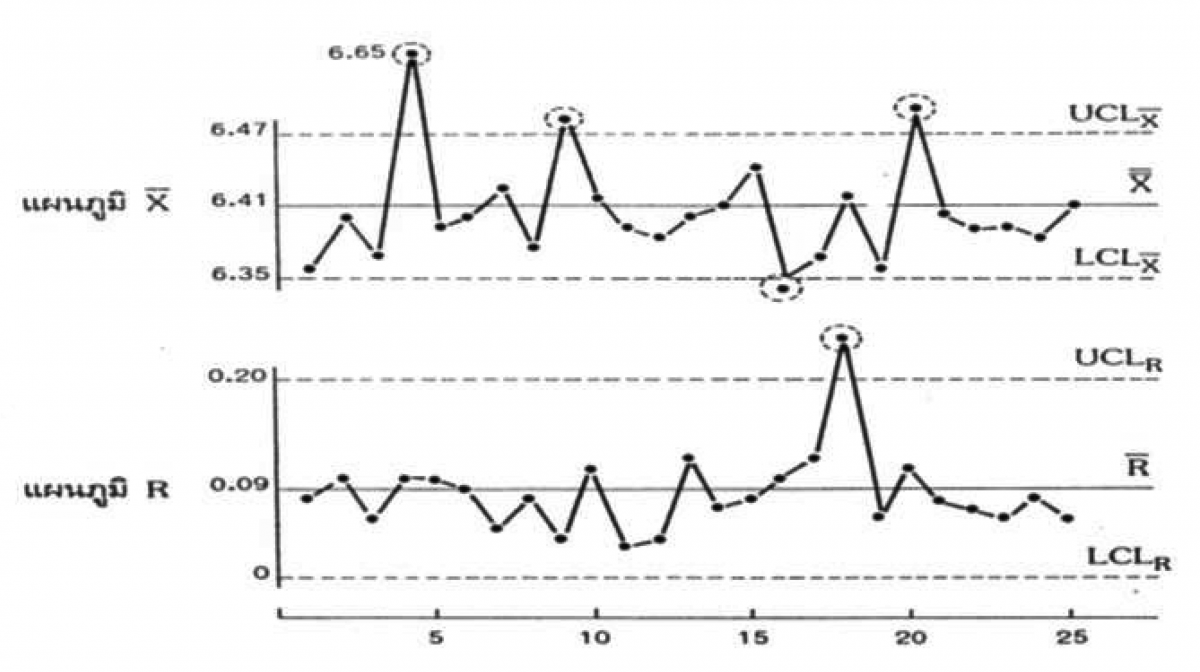

โดยทั่วไปคุณภาพสินค้าหรือบริการสามารถประเมินจากคุณลักษณะสินค้าหรือบริการและการวัดทางตัวแปร(Variable Measure) โดยที่คุณลักษณะเป็นการแสดงลักษณะ สี พื้นผิว ความสะอาด กลิ่นและรสชาติ สามารถประเมินได้รวดเร็ว เช่น บอกว่า "ดีหรือไม่ดี" "ยอมรับหรือไม่ ? " ซึ่งมักถูกเรียกว่าการวัดเชิงคุณภาพ (Qualitative) ส่วนการวัดทางตัวแปรเป็นลักษณะผลิตภัณฑ์ที่วัดแบบสเกลต่อเนื่อง อาทิ ความยาว น้ำหนัก อุณหภูมิ หรือเวลา ดังตัวอย่างการวัดปริมาณสบู่เหลวในบรรจุภัณฑ์หรือการวัดเวลาการให้บริการลูกค้าเรียกว่าการประเมินเชิงปริมาณ (Quantitative) การวัดดังกล่าวจะได้รับข้อมูลมากกว่าการวัดทางคุณลักษณะ การควบคุมกระบวนการที่มีการเก็บข้อมูลตัวอย่างในกระบวนการและนำข้อมูลมาพล็อตบนผังควบคุม หากกระบวนการอยู่นอกขอบเขตการควบคุมก็ดำเนินการปรับแก้ แต่กระบวนการยังคงถูกตรวจติดตามต่อไปแนวทางดังกล่าวเป็นการป้องกันปัญหาโดยการปรับแก้กระบวนการก่อนที่จะมีการผลิตของเสีย โดยแผนภูมิควบคุมเป็นเครื่องมือทางสถิติที่ใช้ควบคุมคุณภาพ ตามหลักการทางสถิติที่ว่าข้อมูลที่ได้จากกระบวนการผลิตมีการแจกแจงแบบปกติ(Normal Distribution) มีพารามิเตอร์เกี่ยวข้อง 2 ค่า คือ ค่าเฉลี่ยและส่วนเบี่ยงเบนมาตรฐาน ที่มีการกระจายรอบ ๆ ค่าเฉลี่ยช่วง +3s และ -3s ค่าความน่าจะเป็นเท่ากับ 0.9974 ถ้ามีการกระจายอยู่ภายในขอบเขตขีดจำกัดบน (Upper Control Limit ) และขีดจำกัดล่าง (Lower Control Limit ) แสดงว่ากระบวนการผลิตอยู่ภายใต้การควบคุม (In Control) โดยเราสามารถใช้แผนภูมิควบคุมเฝ้าติดตาม (Monitoring) ค่าตัวแปรที่ต้องควบคุมคุณภาพและใช้ระบุโอกาสปรับปรุงงานได้เหมาะสม

โดยความแปรผันที่เกิดขึ้นมักเกิดจากสาเหตุหลัก 2 ประการ คือ

1. สาเหตุที่เกิดเป็นปกติ (Chance Cause) คือ ความแปรผันที่เกิดโดยบังเอิญจากสาเหตุตามธรรมชาติที่ควบคุมไม่ให้เกิดขึ้นยาก อาทิ การเปลี่ยนแปลงความชื้น อุณหภูมิ กระแสไฟฟ้า

2. สาเหตุที่ระบุได้ (Assignable Cause) คือ ความผันแปรที่เกิดจากความผิดปกติหรือความผิดพลาด ความชำรุดในปัจจัยการผลิต ที่ส่งผลกระทบต่อคุณภาพสินค้าหรือผลิตผล อาทิ การปฏิบัติของคนงาน ปัญหาเครื่องจักรขัดข้อง สาเหตุเหล่านี้จะอยู่นอกการควบคุม (Out of Control)

การระบุปัญหานอกพิกัดควบคุม

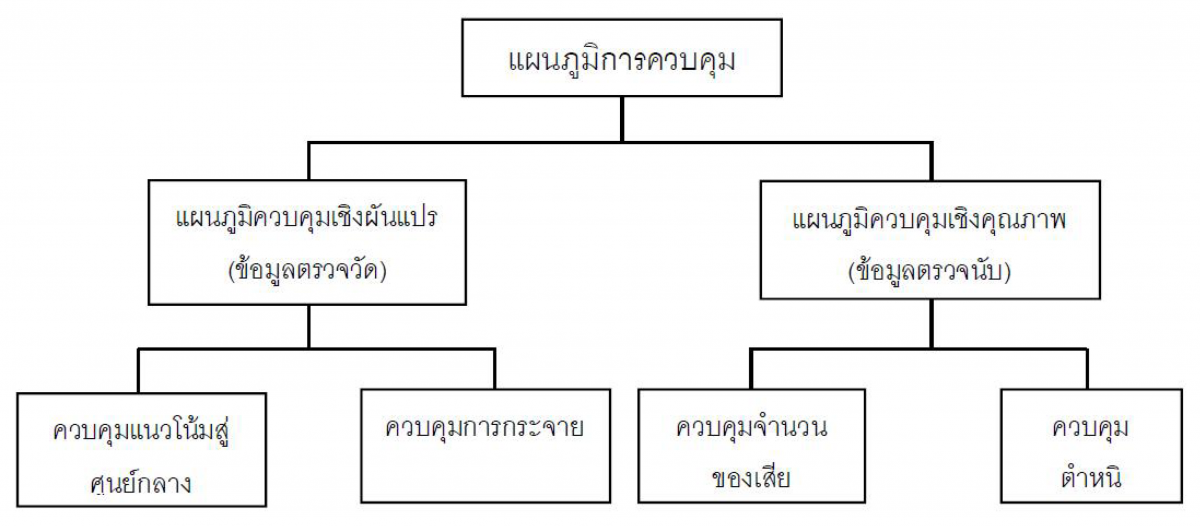

โดยแผนภูมิควบคุมแบ่งเป็น 2 ประเภท ตามลักษณะการวัดคุณภาพ ดังนี้

1. แผนภูมิควบคุมประเภทตัวแปร (Control Chart for Variable) เป็นแผนควบคุมที่ใช้สำหรับการวัดคุณภาพผลิตภัณฑ์โดยการชั่ง ตวง วัด เป็นค่าที่ต่อเนื่อง เช่น น้ำหนัก ขนาดเส้นผ่านศูนย์กลาง อายุการใช้งาน เป็นต้น แผนภูมิประเภทนี้ที่นิยมกันมากที่สุดมี 2 ชนิด คือ แผนภูมิควบคุมค่าเฉลี่ย (-Chart) และแผนควบคุมค่าพิสัย (R-Chart ) ซึ่งแผนภูมิทั้ง 2 มักใช้ร่วมกัน ทั้งนี้ เนื่องจากเพื่อควบคุมการกระจายการผลิตและควบคุมค่าเฉลี่ย ถ้าเราพิจารณาแผนภูมิจะทราบว่า ค่าการกระจายของกระบวนการผลิตอยู่ในการควบคุม ก็ต่อเมื่อไม่มีจุดใดของค่าเฉลี่ยและค่าพิสัยตกอยู่นอกการควบคุม นั่นคือ ถ้ากราฟที่ได้จากการลงจุดแล้วมีลักษณะดัง 4 ลักษณะข้างต้นก็แสดงว่ากระบวนการผลิตอยู่นอกเหนือการควบคุม ถ้าเป็นเช่นนี้แล้ว ค่อยดำเนินการตรวจสอบถึงสาเหตุของกระบวนการต่อไป

2. แผนภูมิควบคุมประเภทลักษณะ (Control Chart for Attribute) เป็นแผนภูมิใช้ควบคุมกระบวนการผลิตที่มีการตรวจวัดคุณภาพผลิตภัณฑ์ โดยการนับ อาทิ จำนวนของเสียหรือชำรุด จำนวนรอยตำหนิ แผนภูมิประเภทนี้ มี 2 ชนิด คือ

แผนภูมิควบคุมทางคุณภาพ

โปรดติดตามต่อในฉบับหน้า

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด