ศรีนคร นนทนาคร

Azbil (Thailand) Co., Ltd.

ประชากรบนโลกเราเพิ่มขึ้นตลอดเวลา ส่งผลให้ความต้องการใช้พลังงานเพิ่มสูงขึ้นเช่นกัน และประเทศไทยเองมีการใช้พลังงานมากเป็นอันดับสองของ ASAEN รองจากประเทศอินโดนีเซียที่มีแหล่งพลังงานถ่านหินมากที่สุด และแหล่งพลังงานในบ้านเราก็มีจำกัดและมีผลทำให้ต้นทุนเราสูงขึ้น และส่วนใหญ่เรายังจำเป็นต้องนำเข้าพลังงาน จึงจำเป็นต้องปรับปรุงให้ประสิทธิภาพการใช้พลังงาน (Energy Efficiency) สูงขึ้น โดยเฉพาะในภาคอุตสาหกรรม

เมื่อย้อนกลับไปเปรียบเทียบข้อมูลการใช้พลังงานในอดีต ประเทศเรามีประสิทธิภาพการใช้พลังงานที่ด้อยกว่าเพื่อนบ้านอย่างประเทศมาเลเซีย ส่วนหนึ่งมาจากที่ประเทศมาเลเซียมีแหล่งพลังงาน LNG แต่ก็แน่นอนว่า ประเทศไทยห่างไกลจากญี่ปุ่น หรือสิงคโปร์ราวสิบเท่า ตามรูปที่ 1 ในช่วงเวลาสามสิบปีที่ผ่านมา 1980 ถึง 2010

รูปที่ 1 แสดงดัชนี ประสิทธิภาพการใช้พลังงาน โดยต้นทุนพลังงาน และ GDP

จากที่หน่วยงาน สมอ. (สำนักงานมาตรฐานผลิตภัณฑ์อุตสาหกรรม) ภายใต้กระทรวงอุตสาหกรรม ได้เข้าร่วมเป็นสมาชิกถาวร (P Member) กับ IEC (International Electrotechnical Commission) TC65 (Technical Committee ชุดที่ 65) ที่เป็นหน่วยงานมาตรฐานสากลนั้น ใน IEC TC65 ได้มีการจัดทำรายงานเลขที่ TR 62837 (Technical Report) ที่เกี่ยวกับการปรับปรุงประสิทธิภาพการใช้พลังงาน ในโรงงานอุตสาหกรรม การบริหารจัดการกระบวนการผลิตให้มีการใช้พลังงานอย่างมีประสิทธิภาพด้วยการวัดและควบคุม พร้อมกันนี้ นางอรรชกา สีบุญเรือง รัฐมนตรีว่าการกระทรวงอุตสาหกรรม ได้ลงนามแต่งตั้ง คณะกรรมการวิชาการรายสาขา คณะที่ 69 เรื่อง การวัด การควบคุม และระบบอัตโนมัติในกระบวนการอุตสาหกรรม เพื่อทำงานพิจารณาร่างมาตรฐาน กลั่นกรองร่างมาตรฐาน เมื่อวันที่ 15 มกราคม 2559 ที่ผ่านมา โดยมีผู้ทรงคุณวุฒิจากหน่วยงานต่าง ๆ เช่นภาคการศึกษา มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าพระนครเหนือ, มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี, สถาบันเทคโนโลยีพระจอมเกล้าลาดกระบัง, สถาบันมาตรวิทยาแห่งชาติ, กรมโรงงานอุตสาหกรรม, กรมส่งเสริมอุตสาหกรรม และ สมาคมการค้าฟิลล์คอมกรุ๊ป เข้าร่วมกับทางสำนักงานมาตรฐานผลิตภัณฑ์อุตสาหกรรม

IEC and ISO Logo

IEC มาจาก International Electotechnical Commission เป็นองค์กรอิสระสากล ก่อตั้งขึ้นเมื่อ ปี ค.ศ.1906 ที่ประเทศอังกฤษภายใต้สมาชิกจาก 13 ประเทศในเวลานั้น จนในปัจจุบัน มีสมาชิก 82 ประเทศ มุ่งกำหนดมาตรฐานสากลทางด้านไฟฟ้า อิเล็กทรอนิกส์ และเทคโนโลยีที่เกี่ยวข้องกับอิเล็กทรอนิกส์ เช่น เครื่องมือวัดและควบคุมในโรงงานอุตสาหกรรม (IEC/TC65) ส่วน ISO มาจาก International Organization for Standardization ก่อตั้งขึ้นเมื่อ ปีค.ศ.1947 เดิมคือ ISA นั่นเอง ปัจจุบันมีสมาชิก 164 ประเทศ ทั้งสององค์กรจะมุ่งเน้นสร้างมาตรฐานที่ไม่ซ้ำกัน แต่ก็มีหลายมาตรฐานที่ทำงานร่วมกัน

ใน TR 62837 ฉบับนี้มีความน่าสนใจหลายอย่าง แต่จะขอกล่าวถึงแค่บางส่วนเพื่อเป็นการแนะนำให้ได้รู้จักในเบื้องต้นก่อน ซึ่งสามารถหาฉบับเต็มได้ที่ สมอ.

ระดับชั้นการควบคุม Hierarchy ตาม IEC62264 ได้แบ่งไว้ 4 ชั้นด้วยกันตามรูปที่ 2 เริ่มจาก Level 0 เป็นเครื่องจักรต่าง ๆ และมี Level 1 เป็นตัววัดต่าง ๆ หรือตัวขับเคลื่อนที่เกี่ยวข้องตรงกับกระบวนการผลิตใน Level 0 ส่วน Level 2 เป็นระบบควบคุมต่าง ๆ อย่างเช่น DCS, PLC, SCADA เป็นต้น เพื่อควบคุมการผลิต Level 3 เป็นการควบคุมที่ต้องการการควบคุมที่ซับซ้อน สูตรการผลิตต่าง ๆ การทำ Optimization ของการผลิต Level 4 จะรวมถึงระบบ ERP (Enterprise Resource Planning), ระบบ MES (Manufacturing Execution System), ระบบ SCM (Supply Chain Management) และระบบบริหารข้อมูล PIMS (Plant Information System) ต่าง ๆ

รูปที่ 2 ระดับชั้น Hierarchy การวัดและควบคุมตามมาตรฐาน IEC62264

จาก Hierarchy ในรูปที่ 2 เชื่อมโยงได้กับการทำ Energy Saving ในแต่ละ Level ของ IEC62264 เพื่อให้เกิดการมีประสิทธิภาพการใช้ข้อมูลได้แบบต่อเนื่องและเป็น Real Time ดังรูปที่ 3 โดยใน Level 0 จะเป็นในส่วนของโรงงานหรือขบวนการที่มีการเกี่ยวข้องกับพลังงานมากเช่น Heat Recovery, Thermal Storage, Pump, Tank, Compressor, Boiler ส่วนใน Level 1 มีการใช้ APC (Advanced Process Control ), ใช้การควบคุม Inverter Control สำหรับ Pump หรือ Compressor, ใช้การควบคุม Multiple Unit Control แทนการควบคุมแบบแยก (Independent Control), ใช้ Power Calculate Meter, ใช้ Enthalpy Calculation เป็นต้น ส่วนใน Level 3 มีการทำการบริหารต้นทุน (Energy Cost Management), วิเคราะห์ข้อมูลที่เกี่ยวข้องกับพลังงาน, วางแผนการใช้พลังงาน และส่วนใน Level 4 ที่เป็นการบริหารระบบการผลิตของโรงงาน สามารถแบ่งได้เป็นสองส่วนย่อยคือ 1.การบริหารการใช้พลังงานตามความต้องการและการตอบสนองของการผลิตพลังงาน (Demand/Response) 2.การบริหารประสิทธิภาพการใช้พลังงานตามการผลิต (Plant Production) จะช่วยให้เห็นผลการทำสู่ CSR (Corporate Social Responsibility) เป็นการสอดคล้องกับการร่วมทำมาตรฐานที่เกี่ยวข้องกับพลังงานและสิ่งแวดล้อมเช่น ISO5001 ISO 14001

รูปที่ 3 แสดง Energy Functions ใน แต่ละ Hierarchy Level มาตรฐาน IEC62264

การออกแบบ หรือการเพิ่มเครื่องมือวัดและควบคุม (Automation) ใน Level 1 ถึง Level 3 เพื่อให้บรรลุจุดมุ่งหมายที่จะเพิ่มประสิทธิภาพ การควบคุมการใช้พลังงานเกี่ยวข้องกับหลายภาคส่วนด้วยกันที่ต้องเข้าใจและร่วมมือกัน และคำนึงถึงการวัดค่าการใช้พลังงาน (Energy Consumption), เงื่อนไขการผลิตและใช้พลังงาน (Condition หรือ Constrain ), การทำความเข้าใจการฝึกอบรม, การจัดโครงสร้าง (Organization), กฎระเบียบต่าง ๆ ที่เกี่ยวข้อง, ความปลอดภัย (Safety และ Security) รวมถึงการบำรุงรักษาในตัวระบบ การกำหนดเป้าหมายที่จะทำการปรับปรุงให้ชัดเจน เป็นคำแนะนำที่ต้องมีการตกลงกันไว้ล่วงหน้า และในแต่ละโรงงานอุตสาหกรรมจะมีวิธีการในการนำ Automation มาใช้ที่แตกต่างกัน เนื่องจากการใช้พลังงานที่แตกต่างกัน จึงต้องระวังที่จะเพียงลอกเลียนแบบแล้ว อาจไม่ประสบความสำเร็จตามเป้าหมาย รูปแบบการควบคุมด้วยออโตเมชั่น ที่ใช้กับแต่ละงาน (Plant Applicattion) เช่น Air Compressor, Boiler, Pump และแต่ละวิธีของการควบคุม (Automation Function) เช่น การควบคุม Flow Measuring, Pressure Monitoring, Close Loop Control, On-Off Control เป็นต้น ตามรูปที่ 4

รูปที่ 4 Plant Application กับ Automation Function

เพื่อให้การประเมินประสิทธิภาพการใช้พลังงานเป็นไปอย่างเชื่อถือได้ จำเป็นต้องมีการกำหนดขอบเขตการจัดทำ (Boundary) อย่างชัดเจน ที่จะนำออโตเมชั่นเข้าไปใช้ และสร้าง EMU (Energy Managed Unit) โดยทั้ง Input และ Output ต้องสามารถวัดค่าพลังงาน หรือผลการผลิตเป็นตัวเลขได้ เพื่อให้ง่ายต่อการคำนวณ ตามรูปที่ 5 และถือได้ว่า EMU เป็นโครงหลักของการประเมินผลลัพธ์ของการทำ Energy Saving เลยทีเดียว ต้องนำวิธีการเพิ่มประสิทธิภาพมาใช้กับการผลิตภายใต้ขอบเขต Boundary ตามรูปที่ 5

รูปที่ 5 แสดง Function ของ EMU (Energy Managed Unit)

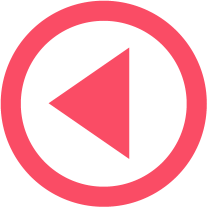

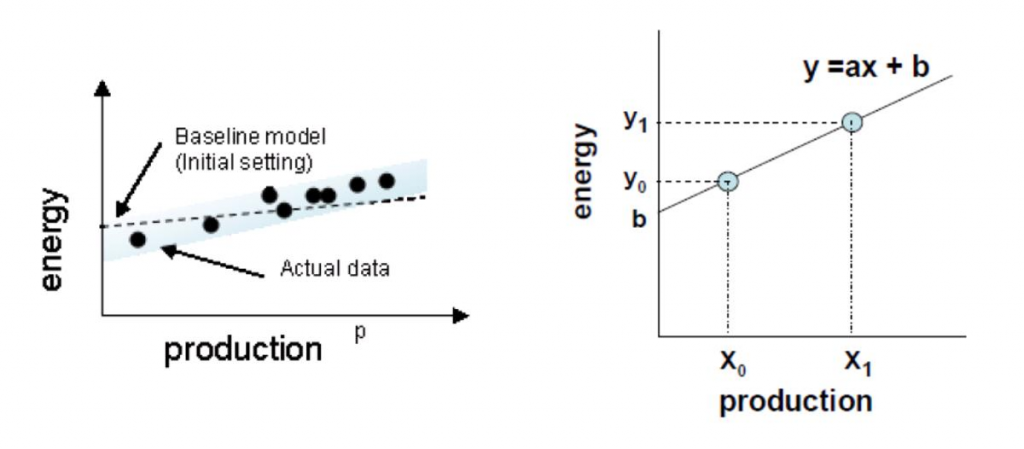

KPI (Key Performance Indicator) สำหรับ Energy Saving ไม่เพียงแต่เป็นเป้าหมายแต่ยังจะใช้เป็นตัวเปรียบเทียบในแต่ละ EMU ด้วย การสร้าง Energy Baseline คือการหาความสัมพันธ์ ระหว่างผลการผลิต กับการใช้พลังงานไปเพื่อการผลิตนั้น ๆ จะมีความเกี่ยวข้องกับลักษณะ (Characteristic) ของเครื่องจักร กระบวนการ ของแต่ละโรงงาน ตามตัวอย่าง Baseline รูปที่ 6 โดยทั่วไปแล้ว ลักษณะจะเป็น Linear ตามรูป 6a แต่ถ้าไม่ Linear ควรจะแบ่งช่วงเป็นตอน ๆ ตามการ Linear จะทำให้ง่ายในทางปฏิบัติ และสามารถคำนวณได้เร็วและง่ายกว่า การสร้าง Baseline แบบ Non Linear แต่ก็ขึ้นอยู่กับลักษณะและโครงสร้างของการผลิตด้วย Baseline จะเป็นตัวช่วยให้เราเปรียบเทียบผลลัพธ์ของการทำ Energy Saving ได้ง่าย และอ้างอิงได้ แม้ว่าจะเกิดเหตุการณ์จากปัจจัยบางอย่างเปลี่ยนแปลงไป เช่น ค่าไฟฟ้า ราคาน้ำมันเชื้อเพลิง ราคาก๊าซ ราคาถ่านหิน

ประสิทธิภาพ (Energy Efficiency) = ผลการผลิต/การใช้พลังงานเพื่อการผลิต

การประเมินการทำ Energy Saving จะสามารถดูได้จาก รูปด้านขวามือ (6b) ของตัวอย่างการจัดทำ Baseline ที่ผลการผลิตเท่ากันแต่ใช้พลังงานเท่าเดิมหรือน้อยกว่า หรือน้อยกว่าเท่าไร (Saved Energy) โดยแกนนอนคือผลการผลิต และแกนตั้งคือค่าการใช้พลังงาน เส้นกราฟที่ได้คือความสัมพันธ์ระหว่าง ผลผลิต (Output) และค่าการใช้พลังงาน

รูปที่ 6a ตัวอย่างการจัดทำ Baseline Model ด้วยสมการเส้นตรง (Y= aX+b)

รูปที่ 6b ตัวอย่างการจัดทำ Baseline Model

รูป 6c Baseline เปรียบเทียบก่อนหลังจัดทำการปรับปรุงการอนุรักษณ์พลังงาน

บางครั้งในระหว่างดำเนินการจัดทำโครงการ แล้วเกิดการเปลี่ยนแปลงบางอย่างกับเครื่องจักรต่าง ๆ (Plant Modification) เช่น เพิ่ม Boiler ลูกใหม่ หรือซ่อมแซม เรายังสามารถเปรียบเทียบการใช้พลังงานโดยอาศัย Baseline ได้ตามรูปที่ 6c

สำหรับโรงงานอุตสาหกรรมที่อาจมีพื้นที่ที่จะทำ Energy Saving หลายขบวนการ ก็ควรกระจาย KPI ไปตาม EMU ต่าง ๆ ที่ได้กำหนดขอบข่ายไว้ด้วย Hierarchy ตาม IEC 62264จาก Function ในรูปที่ 3 ดังที่แสดงในรูปที่ 7

รูปที่ 7 การสร้าง KPIs ตาม EMU

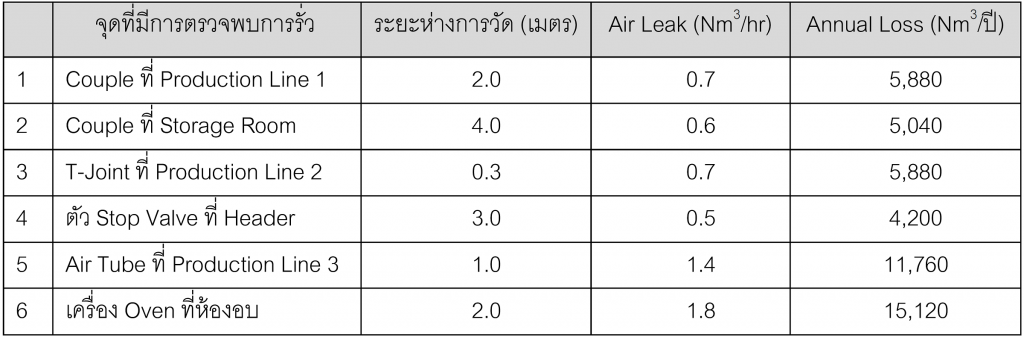

ตัวอย่างการทำการปรับปรุงประสิทธิภาพการใช้พลังงาน (Energy Efficiency) กับ Application Function ที่ใช้ลมหรือก๊าซ ซึ่งมีใช้เกือบทุกโรงงาน โดยใช้ออโตเมชั่นกับ Level 1 เพื่อหาและลดการรั่วจากการใช้ Ultrasonic Leak Detector ตามรูปที่ 8 โดยรูป 8a แสดง Application Function และ 8b แสดง Automation Function ใน TR 62837 เมื่อกำหนดขอบเขต และทำ EMU เป็นที่เรียบร้อย ก็มาสร้าง Baseline ระหว่างปริมาณลมด้านที่นำไปใช้งาน กับต้นทุนค่าไฟการผลิตลมของ Air Compressor หลังจากนั้นทำการหารอยรั่วเพื่อซ่อมหรือหยุดการรั่ว ด้วย Ultrasonic Leak Detector ตามรูปที่ 8b พบจุดรั่ว 6 จุด ตามรูป 8a

รูปที่ 8a Application Function

รูปที่ 8b Automation Function (Azbil Acoustic Sensor)

ผลการตรวจวัด ได้พบการรั่วด้วย Leak Detector ที่ใช้หลักการ Acoustic Sensor ร่วมกับ Inverse Filter Technology ทำการวัดหารอยรั่ว พบรอยรั่ว 6 จุด ตามตาราง เมื่อทำการแก้ไขแล้ว สามารถประหยัดต้นทุนการผลิตลมได้ 47,880 Nm3/ปี ถ้าผลิต 12 ชั่วโมงต่อวัน 6 วันต่อสัปดาห์ คิดเป็นเงินเกือบแสนบาทจากการรั่วเหล่านี้ (คิดที่ต้นทุนผลิตลม 2 บาท ต่อ Nm3)

ในรายงาน IEC/TR 62837 ฉบับนี้ ยังได้กล่าวถึงการใช้เทคโนโลยี ทางด้านเครื่องมือวัดและควบคุม ที่นำมาใช้ประกอบการเพิ่มประสิทธิภาพการใช้พลังงานด้วยออโตเมชั่นฟังก์ชั่น (Automation Function) กับ Application Function เช่น ทั่วไป (Generic ) Process Industries เช่น โรงกลั่น โรงงานผลิตน้ำมัน โรงงานผลิตเหล็ก โรงงานผลิตกระดาษ และ Factory Industries เช่น โรงงานประกอบรถยนต์ โรงงานผลิตชิ้นส่วน โรงงานผลิตเครื่องยนต์ เครื่องมือวัดและควบคุมที่ว่าอย่างเช่น Switch เซนเซอร์, ตัวแสดงผล และบันทึกผล, คอนโทรลวาล์ว, APC (Advanced Process Control), Combustion Control, Pressure Control, Quantity Control, Optimal Operation Planning System เป็นต้น อีกทั้ง RENKEI Control เป็นส่วนหนึ่งของวิธีการที่มีอยู่ใน เทคนิคอล รีพอร์ทฉบับนี้ และถือเป็นวิธีการ การทำ Optimization ที่มุ่งเน้นการใช้ประสิทธิภาพของการใช้พลังงาน จากเครื่องจักรที่มีอยู่ คือไม่ใช่การแนะนำให้เปลี่ยนเครื่องจักรที่ใช้ผลิตพลังงานในปัจจุบันออกไป แล้วนำเครื่องใหม่ที่มีประสิทธิภาพสูงมาใช้แทน แต่เป็นการทำให้เกิดการร่วมไม้ร่วมมือกันของเครื่องจักรที่มีอยู่ เพื่อให้เกิดผลประโยชน์สูงสุด (Maximizes Profit) หรือต้นทุนต่ำสุด (Minimizes Cost) ผู้เขียนจะขอนำมาแบ่งปั่นและเผยแพร่ต่อไปในฉบับหน้า

คณะทำงาน IEC TC 65 ของไทย เมื่อครั้งไปศึกษา อบรม ดูงาน ที่เมือง เซนได และ โอซาก้า และเป็นตัวแทนประเทศไทยเข้าร่วมประชุม IEC Forum ที่ผ่านมา

ข้อมูลอ้างอิง

• IEC TR 62837 The energy Efficiency through Automation System

• Azbil Corporation Japan, Mr. Toru Ishikuma. The Energy Efficiency through Automation system training material

• Chulalongkorn University, Professor Dr.David Banjerdpongchai .The Energy Efficiency through Automation system seminar material

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด