Patrick de Vos

ผู้จัดการฝ่ายการศึกษาทางเทคนิคของบริษัท Seco Tools

มีหลายปัจจัยที่ส่งผลต่อกระบวนการตัดโลหะ หนึ่งในปัจจัยที่สำคัญที่สุดและเป็นปัจจัยที่เข้า ใจยากที่สุดคือ ‘ความหนาของเศษ’ ที่ถูกตัดโดยเครื่องมือตัด โดยทั่วไป ‘ความหนาของเศษ’ คือ ขนาดความหนาของวัสดุที่ยัง ไม่เสียรูปที่ตั้งฉากในมุมที่ถูกต้องกับคมตัด ความหนาของเศษสัมพันธ์กับแรงที่ใช้กับเครื่องมือและชิ้นงาน ความหนาของเศษ ที่มากเกินไปส่งผลให้คมตัดกระเทาะและแตกหัก ขณะที่ความหนาของเศษที่น้อยเกินไปส่งผลให้คมตัดสึกหรอเร็ว

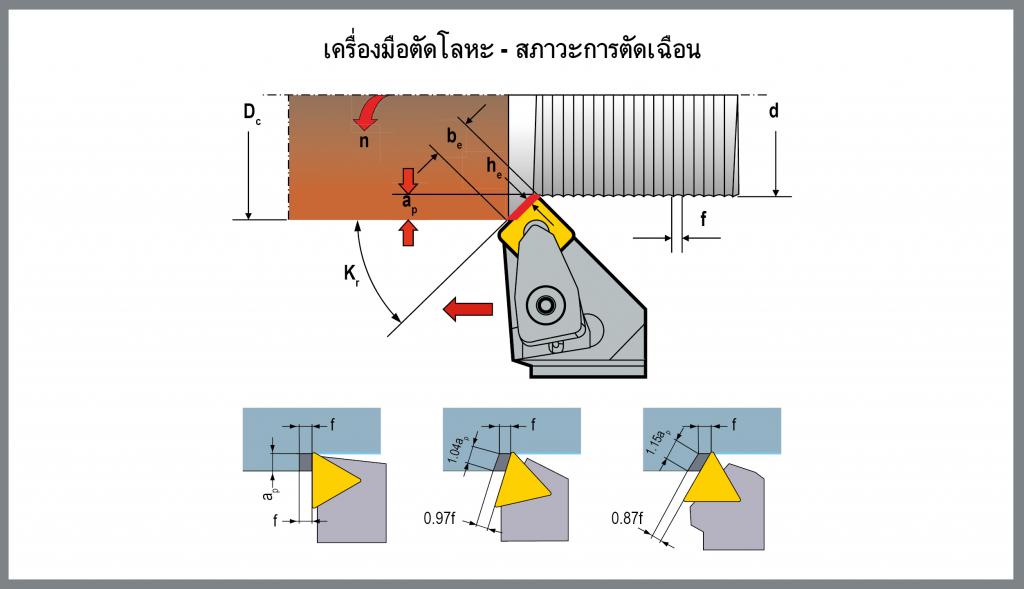

รูปที่ 1: HQ_ILL_Metal_Cutting_Tools_Cutting_Conditions

การกำหนดและควบคุมความหนาของเศษจะช่วยให้ผู้ผลิตเพิ่มความสามารถในการผลิตและประสิทธิภาพการตัดโลหะได้สูงสุด และสามารถปรับกระบวนการตัดเฉือนตามวัสดุชิ้นงานเฉพาะรวมถึงสามารถควบคุมต้นทุนได้อีกด้วยการไม่เข้าใจถึงความสำคัญของความหนาของเศษทำให้ผู้ผลิตจำนวนมากใช้งานเครื่องมือตัดมากหรือน้อยเกินไป

ซึ่งส่งผลกระทบต่ออายุการใช้งานเครื่องมือและทำให้ผลผลิตลดลง

ด้วยเหตุนี้ จึงมีการคิดค้นแบบจำลองทางคณิตศาสตร์ที่สามารถช่วยให้เข้าใจถึงความสำคัญของความหนาของเศษในการทำงาน แบบจำลองความหนาของเศษมีการพัฒนาขึ้นตามลำดับ โดยเริ่มต้นจากเพียงสมการง่ายๆ ที่อธิบายเศษที่ได้จากการทำงานกลึงแบบอยู่กับที่ จนถึงสูตรที่ซับซ้อนซึ่งคำนึงถึงตัวแปรมากมายในระหว่างการตัดกระแทกของกระบวนการกัด

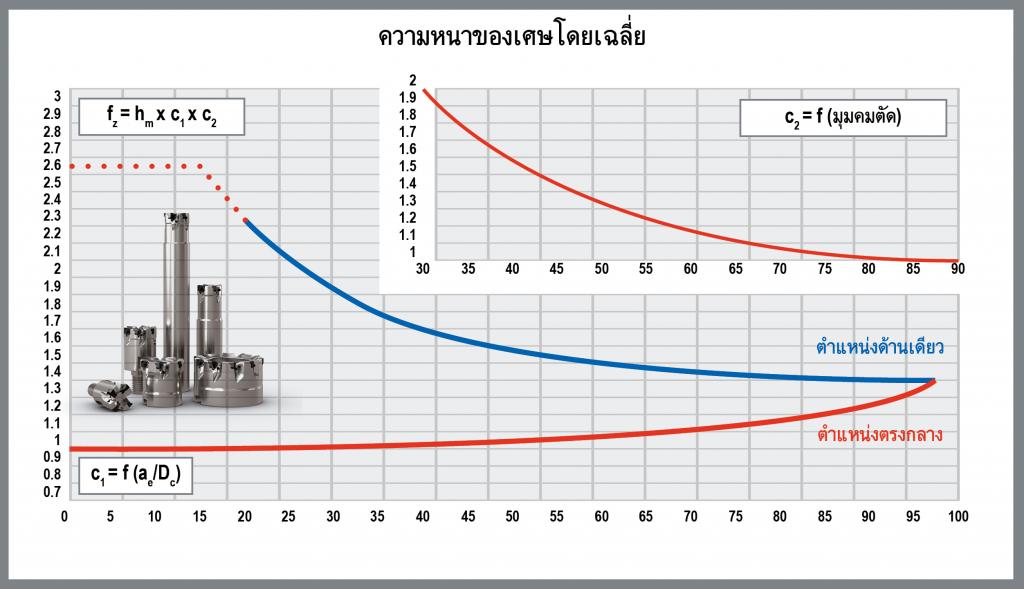

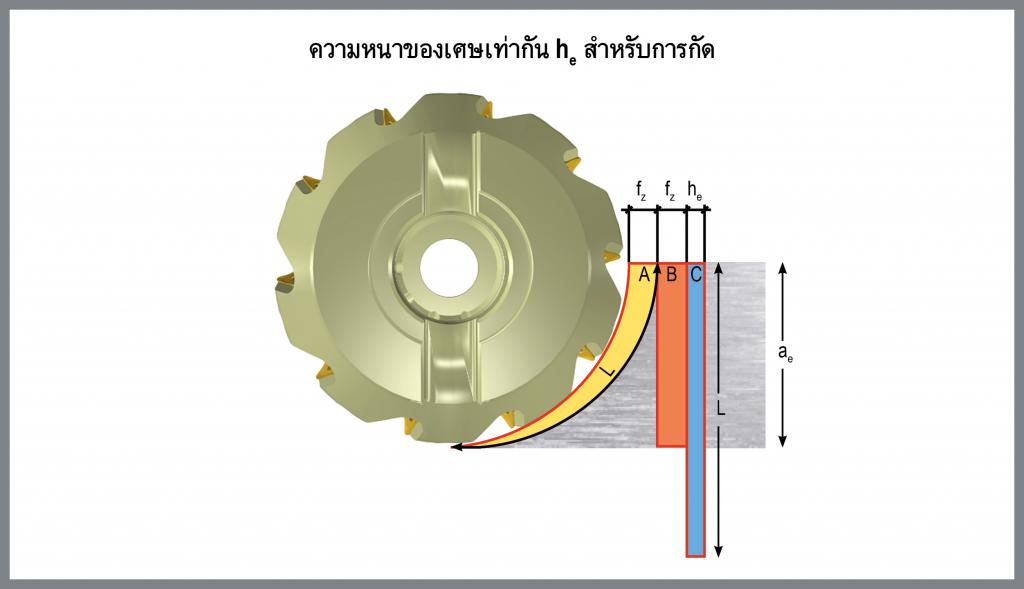

ความหนาของเศษสำหรับการกัด

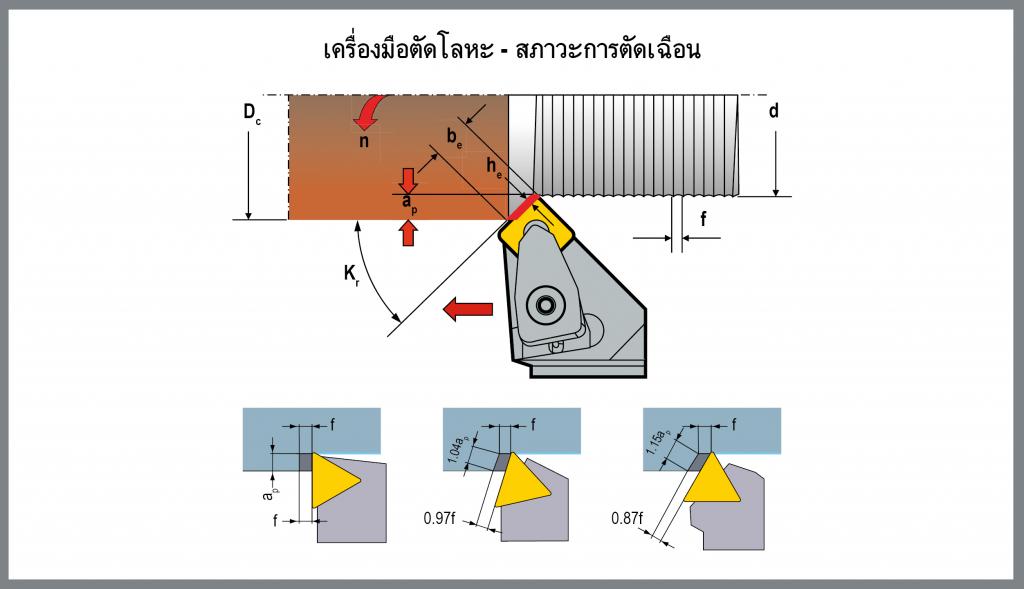

ในการทำงานกลึงต่อเนื่อง ความหนาของเศษจะไม่เปลี่ยนแปลง แต่ในกระบวนการกัด ความหนาของเศษจะแตกต่างกันตลอดเวลาเนื่องจากคมตัดจะตัดเข้าและออกจากชิ้นงานอย่างไม่ต่อเนื่อง

รูปที่ 2: HQ_ILL_Chip_Thickness_In_Milling

เพื่อทำความเข้าใจความหนาของเศษในการกัดอย่างง่าย เมื่อประมาณ 40 ปีก่อน นักวิจัยการตัดโลหะได้พัฒนาแนวคิดความหนาของเศษโดยเฉลี่ยขึ้น สูตรทางคณิตศาสตร์ที่พวกเขาสร้างขึ้นทำให้เกิดเศษที่มีความหนาโดยเฉลี่ยที่สอดคล้องกันตามทฤษฎี แบบจำลองความหนาของเศษโดยเฉลี่ยทำให้เราเข้าใจและควบคุมกระบวนการกัดได้ดีขึ้น

เมื่อกำหนดค่าความหนาของเศษโดยเฉลี่ยแล้ว ผู้ปฏิบัติงานจะต้องคำนึงถึงหน้าสัมผัสแนวรัศมีของหัวกัดกับชิ้นงานร่วมกับรูปทรงคมตัด มุมคมตัดและอัตราการป้อน การปรับอัตราการป้อนนั้นจะช่วยให้ช่างเครื่องควบคุมความหนาของเศษได้

องศาแนวรัศมีของหน้าสัมผัสของหัวกัดกับชิ้นงานอาจต่างกันเพียงไม่กี่เปอร์เซ็นต์จนถึง 100 เปอร์เซ็นต์ของเส้นผ่านศูนย์กลางหัวกัดในการกัดร่อง หน้าสัมผัสแนวรัศมีของหัวกัดที่น้อยจะทำให้ได้เศษตัดที่บาง ขณะที่หน้าสัมผัสของหัวกัดที่มากจะทำให้ได้เศษตัดที่หนาขึ้นถึง 50 เปอร์เซ็นต์ของเส้นผ่านศูนย์กลางหัวกัด และเมื่อหน้าสัมผัสของหัวกัดเกิน 50 เปอร์เซ็นต์ เศษตัดที่ได้จะเริ่มบางลงอีกครั้ง

นอกจากนี้ การเตรียมคมตัดยังส่งผลกระทบต่อความหนาของเศษด้วย โดยทั่วไป ความหนาของเศษขั้นต่ำต้องมีขนาดเท่ากับรัศมีคมตัด เช่น รัศมีคมตัด 60 µm จำเป็นต้องปรับการป้อนเพื่อให้ได้ความหนาของเศษขั้นต่ำ 60 µm อัตราการป้อนที่ต่ำเกินไปจะทำให้คมตัดครูดและไม่สามารถตัดวัสดุชิ้นงานได้

โดยปกติ คมตัดของเครื่องมือกัดจะผ่านการเตรียมโดยเพิ่มรัศมีคมตัดเพื่อป้องกันการกระเทาะหรือแตกหัก การเตรียมดังกล่าวประกอบด้วยการลับคม การลบมุม การปรับสันคมรูปตัว T การเตรียมนี้จะยอมให้เพิ่มอัตราการป้อนเมื่อกัดวัสดุที่ยากหรือมีพื้นผิวขรุขระ เป้าหมายคือเพื่อขึ้นรูปเศษหลังคมตัดและหลีกเลี่ยงแรงดันและผลกระทบที่จะเร่งการสึกหรอหรือการแตกหักของคมตัด การปรับอัตราการป้อนจะเลื่อนตำแหน่งการขึ้นรูปเศษและช่วยควบคุมความหนาของเศษ อัตราการป้อนที่เพิ่มขึ้นจะทำให้ได้เศษที่หนาขึ้น ขณะที่การลดอัตราการป้อนจะทำให้ได้เศษที่บางลง

มุมคมตัดส่งผลโดยตรงต่อความหนาของเศษ เมื่อมุมคมตัดอยู่ที่ 90 องศา เช่น เมื่อใช้หัวกัดบ่าปาดฉาก ความหนาของเศษจะเป็น 100 เปอร์เซ็นต์ของอัตราการป้อน ขณะที่การใช้มุมคมตัดที่ 45 องศา จะให้ความหนาของเศษจะเป็น 70 เปอร์เซ็นต์ของอัตราการป้อน เนื่องจากเศษขึ้นรูปที่ความยาวคมตัดเพิ่มขึ้น การลดมุมคมตัดจะทำให้ได้เศษที่บางลง และต้องเพิ่มอัตราการป้อนเพื่อให้ได้ความหนาของเศษตามต้องการ

การใช้สมการความหนาของเศษโดยเฉลี่ย

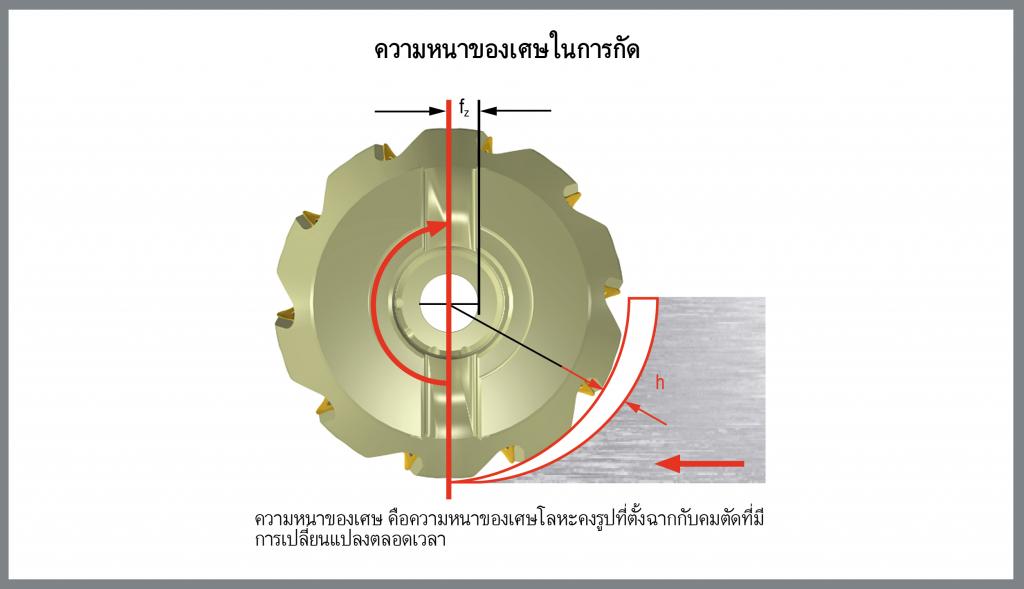

สมการความหนาของเศษโดยเฉลี่ยคำนึงถึงมุมคมตัดของเครื่องมือและหน้าสัมผัสแนวรัศมีของหัวกัด รูปที่ 3 แสดงกราฟสมการของการกัดข้างด้วยสีน้ำเงินและการกัดตรงกลางด้วยสีแดง บนกราฟหลัก หน้าสัมผัสแนวรัศมีของหัวกัดจะได้รับการเปรียบเทียบกับเส้นผ่านศูนย์กลางของหัวกัดในอัตรา Ae/Dc กราฟเล็กที่มุมแสดงผลกระทบของมุมคมตัด

รูปที่ 3: HQ_ILL_Average_Chip_Thickness

รูปแสดงสถานการณ์ที่ไม่สามารถใช้สูตรความหนาของเศษโดยเฉลี่ยได้ เมื่อการกัดข้างมีหน้าสัมผัสแนวรัศมีเล็กมากเมื่อเทียบกับเส้นผ่านศูนย์กลางของหัวกัด สูตรจะทำให้การคำนวณผิดพลาด (ดูเส้นประ) และในการกัดตรงกลาง เมื่อหัวกัดสัมผัสตั้งแต่ 50 เปอร์เซ็นต์ขึ้นไปในการตัด เส้นสีแดงจะแสดงอัตราการป้อนที่เพิ่มขึ้นต่อเนื่อง ซึ่งขัดแย้งกับการทำงานจริง เพราะโดยปกติแล้ว เมื่อหน้าสัมผัสหัวกัดเพิ่มขึ้น ผู้ปฏิบัติงานจะต้องลดอัตราการป้อนลง แบบจำลองความหนาของเศษโดยเฉลี่ยใช้ได้ดีกับหน้าสัมผัสแนวรัศมีที่เกิน 20-25 เปอร์เซ็นต์และต่ำกว่า 50-75 เปอร์เซ็นต์ของเส้นผ่านศูนย์กลางหัวกัด

แบบจำลองความหนาของเศษโดยเฉลี่ยคำนึงถึงปัจจัยรูปทรงเป็นสำคัญและช่วยปรับการทำงานที่ซับซ้อนให้ง่ายขึ้น การใช้งานเป็นเวลาหลายทศวรรษที่ผ่านมาช่วยให้ทราบว่าการใช้แบบจำลองความหนาของเศษโดยเฉลี่ยในสมการอายุการใช้งานเครื่องมือสามารถประมาณการได้อย่างถูกต้องโดยมีค่าความคลาดเคลื่อนมากกว่าหรือต่ำกว่าไม่เกิน 15 เปอร์เซ็นต์ ระดับความถูกต้องนี้เพียงพอสำหรับการคำนวณกำลังและแรงบิด และเพียงพอสำหรับการทำงานที่หลากหลายกับวัสดุชิ้นงานประจำ นอกจากนี้ การคำนวณเพื่อแก้สมการความหนาของเศษโดยเฉลี่ยยังใช้เวลาและความพยายามในระดับที่เหมาะสมด้วย

อย่างไรก็ดี เมื่อต้องการระดับความถูกต้องที่เพิ่มขึ้นในการนำไปใช้งาน หรือเมื่อต้องกัดวัสดุที่ยากต่อการตัดเฉือน แบบจำลองที่รวมปัจจัยภายนอกร่วมด้วยก็เป็นสิ่งจำเป็น

ความหนาของเศษเท่ากัน

Sören Hägglund นักวิจัยชาวสวีเดนได้พัฒนาแบบจำลองที่เป็นสากลมากขึ้นที่เรียกว่า ความหนาของเศษเท่ากัน ซึ่งสามารถคาดคะเนอายุการใช้งานเครื่องมือได้อย่างแม่นยำโดยมีความคลาดเคลื่อนบวกหรือลบไม่เกินสองเปอร์เซ็นต์ ในแบบจำลองที่แสดงในรูปที่ 4 ส่วนโค้งสีเหลืองแสดงความหนาที่ต่างกันของเศษที่ได้จากหัวกัดจริง แถบสีส้มแสดงความหนาของเศษโดยเฉลี่ยซึ่งเป็นส่วนที่คลี่ออกจากเศษสีเหลือง แถบสีน้ำเงินแสดงความหนาของเศษเท่ากัน ความแตกต่างอยู่ที่ว่า แบบจำลองความหนาของเศษเท่ากันคำนึงถึงเวลาที่คมตัดของเครื่องมือใช้ในการตัด ซึ่งถือเป็นสิ่งสำคัญมากเนื่องจากปริมาณการสัมผัสกับวัสดุของคมตัดของเครื่องมือนั้นแตกต่างกันออกไป คมตัดจะใช้เวลาตัดต่างกันและความหนาของเศษที่ได้จะเปลี่ยนแปลงตามไปด้วย

รูปที่ 4: HQ_ILL_Equivalent_Chip_Thickness_For_Milling

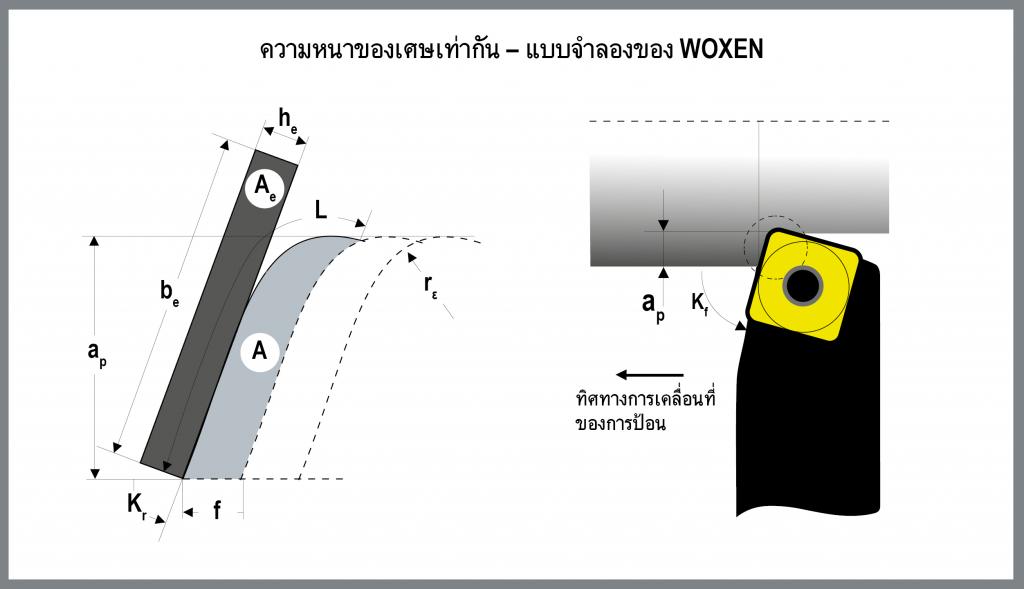

แบบจำลองความหนาของเศษเท่ากันคำนึงถึงผลกระทบของรัศมีมุมของเครื่องมือที่มีต่อความหนาของเศษ แบบจำลองพัฒนาจากแนวคิดในการกลึงที่คิดค้นโดย Ragnar Woxén วิศวกรชาวสวีเดนในต้นทศวรรษที่ 1930 สูตรของ Woxén จะคำนวณความหนาของเศษในเชิงทฤษฎีตามมุมเครื่องมือโดยให้รัศมีมุมเป็นเส้นตรง และให้พื้นที่เศษเป็นรูปสี่เหลี่ยม

รูปที่ 5: HQ_ILL_Equivalent_Chip_Thickness_Woxen_Model

การคำนวณความหนาของเศษจะช่วยให้ผู้ผลิตหลีกเลี่ยงปัญหาที่อาจเกิดขึ้นเมื่อเศษมีความบางกว่าขั้นต่ำหรือหนากว่าค่าสูงสุดที่กำหนด เมื่อหน้าสัมผัสแนวรัศมีของหัวกัดเพิ่มขึ้นโดยสัมพันธ์กับเส้นผ่านศูนย์กลางหัวกัด ผู้ปฏิบัติงานจะต้องลดอัตราการป้อนเพื่อให้ได้ความหนาของเศษเท่าเดิม การดำเนินการนี้จะช่วยให้มั่นใจว่าความหนาของเศษสูงสุดไม่มากเกินไปซึ่งจะส่งผลให้อายุการใช้งานเครื่องมือลดลงและอาจทำให้หัวกัดแตกหักได้

ในทางตรงกันข้าม การสร้างเศษที่หนากว่าความหนาขั้นต่ำมีความสำคัญต่อการตัดเฉือนวัสดุแข็งตัวจากความเครียด เช่น ซูเปอร์อัลลอยและไทเทเนียม คมตัดที่ทำให้ได้เศษที่บางเกินไปจะทำให้เกิดจุดที่แข็งตัวซึ่งจะถูกตัดโดยคมตัด การตัดชั้นวัสดุที่แข็งตัวจากความเครียดจะทำให้เครื่องมือสึกหรอและอายุการใช้งานลดลงถึงสามเท่า

โรงงานหลายแห่งตัดเฉือนวัสดุที่แข็งตัวจากความเครียดด้วยวิธีการเดียวกับเหล็กชุบแข็ง โดยลดความลึกของการตัดและลดอัตราการป้อน ส่งผลให้หัวกัดทำงานที่ตัวแปรที่ทำให้ได้ความหนาของเศษที่ไม่เพียงพอและได้ผลลัพธ์ที่ไม่ดี การใช้เทคนิคการกัดตามหรือการกัดทวน (ดูแถบข้าง) ก็มีผลกระทบต่อความหนาของเศษและการตัดเฉือนวัสดุที่แข็งตัวจากความเครียดเช่นกัน

บทสรุป

การควบคุมความหนาของเศษเป็นปัจจัยสำคัญในการกัดที่ประสบความสำเร็จ การใช้ประโยชน์จากแนวคิดความหนาของเศษต้องใช้การคำนวณความหนาของเศษเท่ากันก่อน จากนั้นจึงกำหนดค่าขั้นต่ำและค่าสูงสุดของความหนาของเศษ

เนื่องจากแบบจำลองความหนาของเศษเท่ากันมีความซับซ้อนและรวมตัวแปรมากมาย การคำนวณเพื่อแก้สมการจึงต้องใช้เวลาและใช้ความพยายามมากกว่าแบบจำลองแบบง่ายของความหนาเศษโดยเฉลี่ย การคำนวณสภาพแวดล้อมการผลิตด้วยตนเองจึงไม่มีประสิทธิภาพเมื่อพิจารณาในแง่ของต้นทุนและเวลา

อย่างไรก็ดี โปรแกรมซอฟต์แวร์คอมพิวเตอร์ที่ใช้คำนวณตัวแปรในการตัดเฉือน เช่น ที่จัดทำโดย Seco จะช่วยให้ผู้ใช้งานป้อนข้อมูลและแก้สมการได้อย่างรวดเร็วด้วยเวลาเพียงไม่กี่วินาที ส่งผลให้สามารถเพิ่มผลผลิตและทำกำไรในกระบวนการกัดได้

แถบข้าง

ความหนาของเศษและเทคนิคการกัด

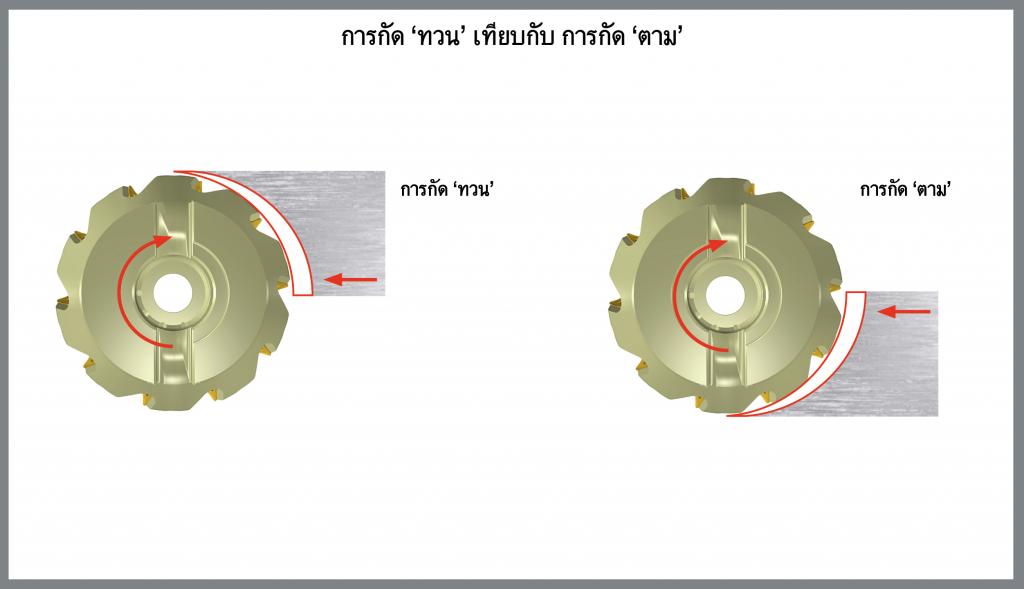

ในแนวคิดความหนาของเศษเท่ากัน มีข้อควรพิจารณาประการหนึ่งคือลักษณะการขึ้นรูปของเศษ การกัดขึ้นรูปของเศษทำได้สองแบบโดยขึ้นอยู่กับการหมุนหัวกัดให้สัมพันธ์กับการเคลื่อนที่ของชิ้นงาน ซึ่งเรียกว่าการกัดตาม (ขึ้นบน) หรือการกัดทวน (ลงล่าง) ในการกัดตาม หัวกัดจะหมุนย้อนทิศทางการป้อนชิ้นงาน ขณะที่ในการกัดทวน หัวกัดจะหมุนตามทิศทางการป้อนชิ้นงาน

รูปที่ 6: HQ_ILL_Up_Milling_Versus_Down_Milling

ในการกัดตาม คมตัดจะสัมผัสชิ้นงานที่ความลึกของการตัดเป็นศูนย์ เศษจะเริ่มขึ้นรูปที่ความหนาขั้นต่ำและเสร็จสิ้นที่ความหนาสูงสุด ในทางกลับกัน เศษที่ได้จากการกัดทวนจะเริ่มที่ความหนาสูงสุดและลดลงต่ำสุด

เมื่อกัดขึ้นรูปด้วยการกัดตาม คมตัดจะครูดกับชิ้นงานก่อนตัดและเศษที่บางจะดูดซับความร้อนได้ไม่ดี ซึ่งทั้งสองกรณีนี้จะทำให้เกิดการแข็งตัวจากความเครียดที่ผิวชิ้นงานและส่งผลให้อายุการใช้งานเครื่องมือลดลง เศษจะตกลงด้านหน้าของหัวกัดซึ่งอาจต้องตัดซ้ำและส่งผลให้การตกแต่งพื้นผิวไม่เรียบร้อย ในการกัดแนวนอน แรงตัดขึ้นด้านบนอาจทำให้ชิ้นงานยกขึ้นจึงจำเป็นต้องใช้ตัวยึดที่ซับซ้อนมากขึ้น

เราขอแนะนำให้ใช้การกัดทวนเนื่องจากหลายเหตุผล การกัดทวนช่วยลดการครูดของคมตัดเมื่อสัมผัสกับชิ้นงานในการตัด ช่วยยืดอายุการใช้งานเครื่องมือสูงสุดและลดการเกิดความร้อน ลดการใช้แรงของเครื่องจักร และเศษจะตกลงหลังหัวกัดเพื่อช่วยลดการตัดซ้ำและช่วยเพิ่มคุณภาพของพื้นผิว รวมถึงช่วยยืดอายุการใช้งานเครื่องมือด้วย การตัดที่ทำให้เกิดแรงลงล่างจะช่วยวางตำแหน่งชิ้นงานและทำให้การสามารถยึดชิ้นงานง่ายขึ้น ความหนาเริ่มต้นของเศษจะช่วยถ่ายเทความร้อนและลดการแข็งตัวจากความเครียดที่ผิวชิ้นงานเมื่อตัดเฉือนวัสดุ เช่น ซูเปอร์อัลลอย สแตนเลสสตีล และไทเทเนียม

อย่างไรก็ดี แรงลงด้านล่างที่ใช้ในการกัดทวนอาจทำให้โต๊ะงานสั่นคลอน โดยเฉพาะอุปกรณ์กัดขึ้นรูปที่เก่าและ/หรือที่ใช้มือ การสั่นคลอนส่งผลต่อความแม่นยำและเพิ่มน้ำหนักเศษบนหัวกัดจนอาจทำให้แตกหักได้ ดังนั้นจึงอาจจำเป็นต้องใช้วิธีการกัดตามเมื่อใช้เครื่องจักรและชิ้นงานที่มีการจับยึดไม่มั่นคง

นอกจากนี้ ขอแนะนำให้ใช้การกัดตามเมื่อกัดขึ้นรูปวัสดุหล่อ วัสดุหลอมและผิวชุบแข็ง เนื่องจากการกัดตามจะเริ่มใต้พื้นผิวที่แข็งหรือขรุขระของวัสดุ ขณะที่การใช้เครื่องมือตัดชิ้นส่วนที่ความหนาของเศษเต็มในการกัดทวนอาจทำให้คมตัดกระเทาะเนื่องจากเครื่องมือตัดตรงกับจุดที่แข็งของวัสดุได้

Seco

คือหนึ่งในบริษัทที่จัดจำหน่ายโซลูชั่นเครื่องมือตัดโลหะแบบครบวงจรที่ใหญ่ที่สุดของโลก ซึ่งจำหน่ายเครื่องมือสำหรับการกัด การกลึง การเจาะคว้านรู และการกลึงเกลียว สำนักงานใหญ่ของ Seco ตั้งอยู่ที่เมือง Fagersta ประเทศสวีเดน โดยมีสาขาอยู่กว่า 75 ประเทศทั่วโลก และเป็นเวลากว่า 80 ปีแล้วที่ทางบริษัทได้ร่วมมือกับผู้ผลิตในทุกภาคส่วนของอุตสาหกรรม เพื่อจัดจำหน่ายเครื่องมือ กระบวนการ และบริการที่พวกเขาต้องการเพื่อความสามารถในการผลิตและผลกำไรให้มากที่สุด สำหรับข้อมูลเพิ่มเติม กรุณาติดต่อตัวแทนจำหน่าย Seco ในพื้นที่ของคุณหรือเยี่ยมชมที่ www.secotools.com

Seco Tools (Thailand) Co., Ltd.

119/46 Moo 8, Bangna-Trad Rd. (KM.3)

10260 Bangna, Bangna, Bangkok

KONGDEE Jirapa

Phone : +66-2-7467801 Ext. 111

jirapa.kongdee@secotools.com

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด