นายปรเมศ อึงบวรตระกูล, นายพชร จุ้ยพลอย, นายนิติธร คงแก้ว, นายพันคำ ศรีอุทัย,

รศ.อนุชา หิรัญวัฒน์, นายธีรศักดิ์ ศรีมิตรรุ่งโรจน์ (สก. 4026)

ภาควิชาวิศวกรรมขนถ่ายวัสดุและโลจิสติกส์ คณะวิศวกรรมศาสตร์ มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าพระนครเหนือ

สายพานลวดสลิงแบบมีและไม่มี Extra Low Loss Bottom Cover

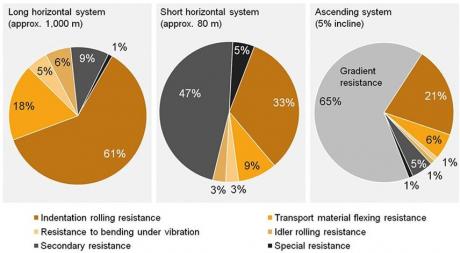

ในการออกแบบสายพานลวดสลิงสำหรับงานขนถ่ายวัสดุในแนวระดับที่ระยะทางลำเลียงไกล (ระยะขนถ่ายวัสดุประมาณ 1000 m) การเลือกสารประกอบของยางสำหรับใช้กับสายพานด้านสัมผัสกับลูกกลิ้ง (Belt Bottom Cover) ถ้าเลือกใช้สารประกอบยางที่มีความเหมาะสมจะทำให้ ค่าการต้านทานการหมุน (Indentation Rolling Resistance ; IRR) สามารถลดลงได้อย่างมีนัยสำคัญ ในงานขนถ่ายวัสดุในแนวระดับที่ระยะทางไกลนั้นค่า IRR คิดเป็น 50% ถึง 70% ของค่าความต้านทานรวมดังแสดงเอาไว้ในรูปที่ 2 [5] ผลกระทบนี้มีผลเป็นอย่างมากต่อการเพิ่มระยะศูนย์กลางของงานขนถ่ายวัสดุที่ระยะทางไกล

รูปที่ 2 ลักษณะการกระจายตัวของค่าความต้านทานการเคลื่อนที่ (Motion Resistance) ที่เป็นฟังก์ชั่นของศูนย์กลางระยะขนถ่าย และมุมเอียงของสายพานลำเลียง [5]

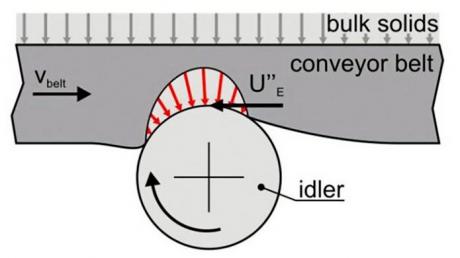

สาเหตุของ IRR เกิดขึ้นเนื่องมาจากพฤติกรรมของวัสดุที่ใช้ทำสายพานด้านสัมผัสกับลูกกลิ้งเป็นยางและเป็นวัสดุแบบยืดหยุ่นหนืด (Viscoelastic) โดยวัสดุจะมีพฤติกรรมการตอบสนองต่อความเค้นที่กระทำของวัสดุ เช่น พลาสติก และยาง เป็นต้น ซึ่งพฤติกรรมดังกล่าวจะแสดงสมบัติของแข็งที่ยืดหยุ่น (Elastic) และของเหลวหนืด (Viscous) โดยที่สมบัติทางด้านการเปลี่ยนแปลงรูปร่างดังกล่าวนี้ขึ้นอยู่กับเวลา อุณหภูมิ ความเค้น (Stress) และอัตราความเครียด (strain rate) ดังนั้นแล้วค่า IRR จึงเป็นผลมาจากสายพานเกิดการเสียรูปในขณะที่สายพานกำลังลำเลียงวัสดุผ่านลูกกลิ้ง

การเกิดแรงกระทำระหว่างสายพานด้านสัมผัสลูกกลิ้งกับลูกกลิ้งลำเลียง (Buildup Bulge) เกิดขึ้นเนื่องจากพฤติกรรมของวัสดุที่ผลิตจากยาง เนื่องจากไม่สามารถรับแรงอัด (Incompressibility) ได้ ดังรูปที่ 3 [6]

รูปที่ 3 การเกิดแรงกระทำระหว่างสายพานด้านสัมผัสลูกกลิ้งกับลูกกลิ้งลำเลียงในขณะที่สายพานเคลื่อนที่ผ่านลูกกลิ้ง [5]

ในที่นี้ผู้เขียนขอหยิบยกข้อมูลจากเอกสารทางวิชาการของผู้วิจัยและพัฒนางานสายพานลำเลียงรายหนึ่งของประเทศในแถบยุโรป โดยตัวเลขที่ใช้ในการรายงานผลทางด้านการเงินใช้การอ้างอิงในสกุลเงินยูโร ดังนั้นท่านผู้อ่านสามารถแปลงค่ากับเป็นจำนวนเงินบาทไทยได้เมื่อทราบค่าอัตราแลกเปลี่ยนเงินตราในขณะนั้น

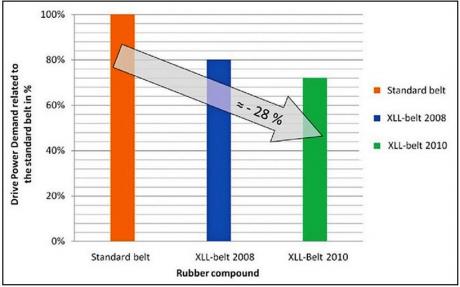

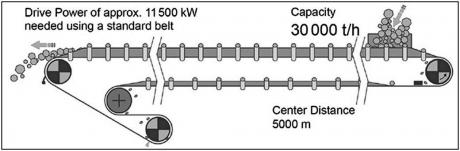

จากข้อมูลของฝ่ายวิจัยและพัฒนาของ Contitech ซึ่งได้ทำการพัฒนาสารประกอบยางที่ใช้ผลิตสายพานลำเลียงมาอย่างต่อเนื่อง โดยมีชื่อเรียกเฉพาะว่า XLL (XLL = eXtra Low Loss) ซึ่งจากตัวอย่างข้อมูลในรูปที่ 4 ได้แสดงให้เห็นถึงการลดลงของพลังงานที่ใช้สำหรับการขับเคลื่อนสายพานลำเลียง ซึ่งจะได้ว่าสามารถลดลงได้ประมาณ 28% เมื่อมีการเปลี่ยนชนิดสายพานจากสายพานมาตรฐานไปเป็น XLL-belt 2008 และ XLL-belt 2010 ตามลำดับ โดยค่ากำลังไฟฟ้าสามารถลดลงจาก 11,500 kW เหลือแค่เพียง 8,280 kW ที่ระยะการขนถ่ายวัสดุในแนวระดับ 5,000 m และมีอัตราขนถ่ายวัสดุ 30,000 metricton/hr ที่ความเร็วการขนถ่ายวัสดุ 7.5 m/s

(a)

(b)

รูปที่ 4 (a) แสดงการลดลงของการใช้พลังงานของสายพานลำเลียง เมื่อมีการเปลี่ยนชนิดสายพานจากสายพานมาตรฐานทั่วไป ไปเป็นชนิด XLL-belt 2008 และ XLL-belt 2010 (b) แสดงลักษณะการลำเลียง กำลังไฟฟ้า อัตราขนถ่ายวัสดุ และระยะศูนย์กลางการขนถ่ายวัสดุ [5]

จากใจความหลักดังตัวอย่างสามารถอธิบายได้ว่า

- สามารถลดการปล่อยก๊าซคาร์บอนไดออกไซด์ (CO2) ลงได้ 32,523 metricton/hr (สมมติให้ค่าสัมประสิทธิ์การการปล่อยก๊าซคาร์บอนไดออกไซด์ สำหรับการผลิตกระแสไฟฟ้าโดยใช้ถ่านหินลิกไนต์เป็นเชื้อเพลิงมีค่าเท่ากับ 1.153 kg/kWh ที่การทำงานแบบต่อเนื่อง 365 วัน)

- สามารถประหยัดพลังงานได้ 3,220 kW หรือเทียบเท่ากับค่าการใช้พลังงานไฟฟ้า 8,955 หลังคาเรือนภายใน 1 ปี (สมมติค่าเฉลี่ยการใช้ไฟฟ้าต่อครัวเรือนของเยอรมันมีค่า 3,150 kWh ภายใน 1 ปี)

- ประหยัดค่าใช้จ่ายในการผลิตไฟฟ้าด้วยถ่านหินลิกไนต์ถึง € 1.41 ล้าน/ปี (สมมติค่าใช้จ่ายเฉลี่ยการผลิตไฟฟ้าในเยอรมัน € 0.05 / kWh)

ในกรณีที่เลือกใช้สารประกอบยาง XLL ไม่เพียงแต่กำลังขับที่ต้องจะมีค่าการลดต่ำลงเท่านั้น แต่ยังสามารถช่วยลดภาระการทำงานของมอเตอร์ เนื่องจากค่าความต้านทานการเคลื่อนที่ลดต่ำลง จึงสามารถใช้สายพานทั่วไปในการลำเลียงได้ ถ้าหากว่าค่าต้านทานการฉีกขาดของสายพานที่เลือกใช้มีค่าน้อย

จากเหตุผลดังกล่าวจึงทำให้สามารถเลือกขนาดของพูลเลย์ขับสายพานลำเลียงด้านหัวและท้ายให้มีขนาดเล็กลง นั่นหมายความว่า น้ำหนักของพูลเลย์ดังกล่าวนี้ลดลง จึงส่งผลดีในเชิงเศรษฐศาสตร์

ตารางที่ 2 เป็นการศึกษาความเป็นไปได้ของสายพานลำเลียง OLC-2 ที่ใช้ในการลำเลียง KPC (Kaltim Prima Coal) โดยผลของตารางเปรียบเทียบระหว่างสายพานลำเลียง OLC-2 แบบที่ใช้สายพานทั่วไป และใช้สายพานแบบ XLL

ตารางที่ 2 เปรียบเทียบค่าตัวแปรต่างๆ ระหว่างสายพานลำเลียง OLC-2 แบบที่ใช้สายพานทั่วไป และใช้สายพานแบบ XLL [5]

รูปที่ 5 แสดงสายพานลำเลียง OLC-2 ถูกติดตั้งขนานกับสายพานลำเลียง OLC-1 ซึ่งใช้กับเหมือง KPC [8]

สายพานลำเลียง OLC-2 ที่ใช้สำหรับการลำเลียงถ่านหิน KPC ในประเทศอินโดนีเซีย ซึ่งมีอัตราการขนถ่ายปกติอยู่ที่ 4,000 metricton/hr และที่อัตราการขนถ่ายสูงสุด 4,500 metricton/hr ตามลำดับ มีค่าความหนาแน่นหลังจากการทำความสะอาดเรียบร้อยแล้วอยู่ที่ 0.9 metricton/m3 ความเร็วสายพาน 8.45 m/s ระยะทางการขนถ่ายวัสดุ 12,589 m ที่ความสูงจากแนวระดับ 29.1 m สำหรับงานการลำเลียงถ่านหิน KPC ในกรณีนี้วิศวกรได้ทำการเลือกใช้สายพาน Contitech Stahlcord belt 1100 St2250 5.5:5.5 X/XLL การเลือกใช้สายพานดังกล่าวนี้อ้างอิงข้อมูลกับกับสายพานลำเลียง OLC-1 ในปี คศ. 2002 แล้วพบว่ามีประสิทธิภาพดีขึ้น ซึ่งสามารถสรุปได้ดังนี้

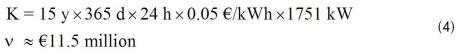

- อายุการใช้งานยาวนานถึง 15 ปี (ทำงานแบบต่อเนื่อง 24 hr/day และ 365 day/year) สำหรับสายพาน Contitech Belt พบว่า ค่าความแตกต่างพลังงาน (Power Difference ; DPerf) มีค่าเป็น DPerf = 1,751 kW ตลอดจนต้นทุนในการผลิตไฟฟ้า (electricity generation costs ; ke) ke = 0.05 €/kWh ดังนั้นเราสามารถคำนวณหาค่าต้นทุนการประหยัดพลังงาน (K)

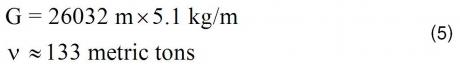

- ความยาวรวมสายพานทั้งหมดที่ต้องใช้ เท่ากับ 26,032 โดยพบว่าค่าความแตกต่างของน้ำหนักสายพานต่อหน่วยความยาว (Belt Weight Difference ; Dm’G) Dm’G = 5.1 kg/m ดังนั้น Yields Weight Savings ; G มีค่าเป็น

- ค่าแรงดึงสายพานสูงสุด (Maximum Belt Tension) DTANmax สามารถลดลงได้ โดยมีค่า DTANmax = 114 kN (ประมาณ 12 metric tons) ดังนั้นแล้วจึงทำให้อุปกรณ์ต่างๆ ในระบบสายพานลำเลียงนี้มีขนาดเล็กลงกว่าเดิมไปได้มาก ตัวอย่างเช่น พูลเลย์ เพลาพูลเลย์ และลูกปืนเพลา เป็นต้น นั่นหมายความว่า ราคาของระบบสายพานลำเลียงนี้มีราคาลดต่ำลงนั่นเอง

เอกสารอ้างอิง

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด