นายปรเมศ อึงบวรตระกูล, นายพชร จุ้ยพลอย, นายนิติธร คงแก้ว, นายพันคำ ศรีอุทัย,

รศ.อนุชา หิรัญวัฒน์, นายธีรศักดิ์ ศรีมิตรรุ่งโรจน์ (สก. 4026)

ภาควิชาวิศวกรรมขนถ่ายวัสดุและโลจิสติกส์ คณะวิศวกรรมศาสตร์ มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าพระนครเหนือ

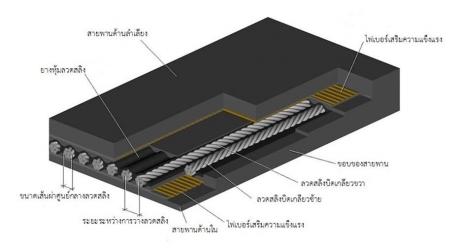

การลำเลียงวัสดุปริมาณมวล (Bulk Solids) ในอุตสาหกรรมเหมืองแร่ มักนิยมเรียกแร่ที่ขุดได้จากต้นทางว่า “แร่ดิบ” โดยอาศัยสายพานลำเลียงแบบธรรมดาทั่วไป (Conventional Belt) ในการลำเลียงไปยังจุดปลายทางต่าง ๆ ในสายการผลิต และเป็นที่ทราบโดยทั่วกันว่าสายพานลำเลียงสามารถลำเลียงแร่ดิบได้ในปริมาณมากและระยะทางลำเลียงที่ไกล แต่เนื่องจากสายพานลำเลียงแบบธรรมดาทั่วไปยังคงมีข้อจำกัด เนื่องจากกรรมวิธีผลิตสายพานที่ยังคงไม่ตอบโจทย์ทั้งด้านความแข็งแรงทนทานหรือด้านเศรษฐศาสตร์ได้อย่างที่ต้องการ ดังนั้นผู้ผลิตสายพานหลายรายจึงได้ทำการพัฒนาสายพานลำเลียงให้มีความกว้างของหน้าสายพานมากขึ้น มีความทนทานสูงขึ้น รวมถึงมีการปรับเปลี่ยนโครงสร้างและวัสดุที่ใช้เพื่อเพิ่มขีดความสามารถในการใช้งานของสายพานลำเลียง ตัวอย่างเช่น การใช้สายพานลำเลียงลวดสลิง (Steel Cord Belts Conveyor) เป็นต้น

สายพานลวดสลิงนั้นถูกใช้งานกันอย่างแพร่หลายในอุตสาหกรรมเหมืองแร่ และมักถูกเลือกใช้เป็นอันดับต้น ๆ สำหรับงานขนถ่ายวัสดุปริมาณมวลที่มีระยะทางลำเลียงไกล ๆ หรือใช้กับงานเครื่องจักรกลหนักสำหรับงานเหมืองแร่ ตลอดจนถึงงานขนถ่ายวัสดุขนาดกลางและเล็ก ในส่วนของการใช้อุปกรณ์ปรับตึงสายพาน (Take ups) นั้นก็เพื่อต้องการทำให้สายพานมีความตึงเหมาะสมต่องานขนถ่ายวัสดุ ซึ่งเมื่อทำการเปรียบเทียบสายพานลวดสลิงกับสายพานลำเลียงแบบธรรมดาทั่วไป จะพบว่ามีค่าการต้านการฉีกขาด (Breaking Strengths) สูงกว่า ในขณะที่การยืดตัว (Low Elongation) มีค่าต่ำกว่า

มาตรฐานต่างๆที่ใช้ในการออกแบบสายพานลวดสลิง

การเลือกค่าการต้านการฉีกขาด เส้นผ่านศูนย์กลางของลวดสลิง หรือระยะการวางตัวของลวดสลิง มีอิทธิพลสูงมากต่อการออกแบบสายพานลวดสลิง ไม่เพียงเท่านั้นยังส่งผลต่อต้นทุนการผลิต ตลอดจนระดับความยากในการผลิตก็มีส่วนสำคัญเช่นกัน

รูปที่ 1 แสดงส่วนประกอบต่าง ๆ ของสายพานลวดสลิง [1]

มาตรฐานหลักที่ใช้ในงานอุตสาหกรรมมีหลายมาตรฐาน เช่น (AS, CEMA, GOST, DIN, NF, EN, etc.) แต่มาตรฐานที่ใช้กันอย่างแพร่หลาย มี 3 มาตรฐาน ได้แก่

- German Industrial Standard DIN 22131 part 1 to 4 [2]

- International Standard EN ISO 15236 part 1 to 4 [3]

- Australian Standard AS 1333

ซึ่งในความเป็นจริงมาตรฐานอุตสาหกรรมเยอรมัน DIN 22131 ถูกแทนด้วยมาตรฐานสากล (ISO) EN ISO 15236 แต่โดยทั่วไปก็ยังคงใช้มาตรฐานอุตสาหกรรมเยอรมัน DIN 22131 เนื่องจากมาตรฐานอุตสาหกรรมเยอรมัน DIN 22131 นั้น ได้ถูกใช้ต่อเนื่องกันมายาวนานและเป็นมาตรฐานที่ยอมรับกันสำหรับผู้ผลิต (OEMs = Original Equipment Manufacturer) และผู้ประกอบการ

ทั้ง 3 มาตรฐานที่กล่าวมาแล้วถูกสรุปรวบรวมเป็นตารางสำหรับการเลือกใช้งานลวดสลิงในสายพานลำเลียง โดยภายในตารางได้แสดงข้อมูลของสายพานแต่ละชนิดที่เกี่ยวข้องกับ :

- ค่าความแข็งแรงต่ำสุดที่ที่ทำให้เกิดความเสียหายของสายพาน (N/mm)

- ขนาดใหญ่สุดของเส้นผ่านศูนย์กลางลวดสลิง

- ค่าความแข็งแรงต่ำสุดที่ทำให้เกิดความเสียหายของลวดสลิง

- ระยะห่างระหว่างการวางตัวของลวดสลิง

- ความหนาต่ำสุดของเนื้อสายพาน

- จำนวนของลวดสลิงต่อความกว้างสายพาน

ดังนั้นในการออกแบบสายพาน ตัวอย่างเช่น สายพานชนิด St500 ถึง St5400 หรือ St6300 ส่วนใหญ่จึงมีการกำหนดข้อมูลเหล่านี้เอาไว้ แต่ทั้งนี้ก็ขึ้นอยู่กับการใช้งาน เพราะในการออกแบบและวิเคราะห์ค่าความแข็งแรงในส่วนต่าง ๆ ของสายพานลำเลียงมีผลโดยตรงต่อค่าใช้จ่ายที่เกิดขึ้นในระบบเป็นอย่างมาก

ในมาตรฐานอุตสาหกรรมเยอรมัน DIN 22131 parts 1 ได้ระบุเอาไว้ว่า ค่าความแข็งแรงที่ทำให้เกิดความเสียหายของลวดสลิงต้องมีค่าอย่างน้อยมากกว่าค่าความแข็งแรงต่ำสุดที่ก่อให้เกิดความเสียหายในสายพาน และระยะห่างระหว่างการวางตัวของลวดสลิงให้ออกแบบเผื่อไว้ประมาณ 10% ส่วนในมาตรฐานอุตสาหกรรมออสเตรเลีย AS1333 [4] ได้กำหนดค่าความแข็งแรงตามชนิดของสายพาน และจำนวนของลวดสลิงต่อความกว้างสายพาน ระยะห่างระหว่างการวางตัวของลวดสลิง และค่าความแข็งแรงต่ำสุดที่ให้เกิดความเสียหาย เพราะฉะนั้นควรมีการเผื่อค่าความแข็งแรงก่อนที่จะดำเนินการเลือกใช้งานทั้งสองมาตรฐาน

ในกรณีของมาตรฐานเยอรมัน หรือออสเตรเลียที่ใช้ในการออกแบบเส้นลวดสลิงของสายพานลวดสลิงจะนิยมใช้ตามมาตรฐานสากล คือ EN ISO 15236 และ DIN EN ISO 15236 แต่ทั้งนี้ก็แนะนำว่าในการออกแบบเพื่อใช้ในการเลือกใช้จำนวนเส้นลวดสลิงควรเลือกใช้ตามมาตรฐาน EN ISO 15236 - A1 และ A2

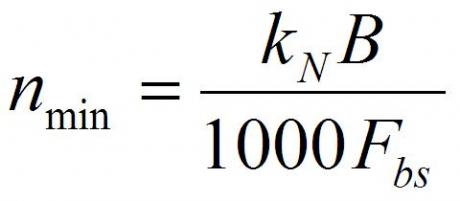

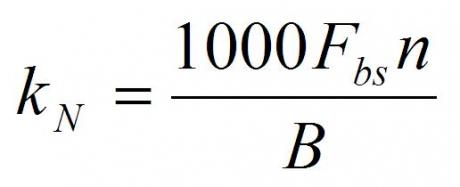

อ้างอิงจากค่าการต้านการฉีกขาดต่ำสุดของเส้นลวดสลิง (Fbs) ในหน่วย kN ค่าต้านทานการฉีกขาดต่ำสุดของสายพาน (kN) ในหน่วย N/mm และความกว้างสายพาน (B) ในหน่วย mm จำนวนเส้นลวดสลิงต่ำสุด (nmin) คำนวณได้จากสมการที่ 1

(1)

(1)

จำนวนเส้นลวดจริง (n) ควรที่จะมีค่ามากกว่า nmin โดยจำนวนของลวดสลิงควรเลือกใช้ตามตารางที่แนะนำเท่านั้น หรือผลลัพธ์ที่ได้จากการคำนวณสมการที่ 1 ส่วนระยะห่างจากขอบสายพานลำเลียงถึงลวดเส้นแรก (bk) พิจารณาได้จากสมการที่ 2

![]() (2)

(2)

จำนวนเส้นลวดที่เป็นไปได้ควรเลือกโดยใช้การเปรียบเทียบกับค่าการต้านทานการฉีกขาดต่ำสุด ซึ่งได้อธิบายเอาไว้ในมาตรฐาน EN ISO 15236-1 และ EN ISO 15236-4

(3)

(3)

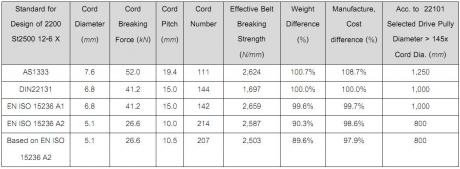

ตารางที่ 1 ได้แสดงตัวอย่างของการเลือกใช้งานสายพานลำเลียง 2200 St2500 12:6 X โดยเปรียบเทียบจาก 3 มาตรฐานการออกแบบ ซึ่งผลที่ได้จะพบว่า สายพานลำเลียงจะมีน้ำหนักลดลงประมาณ 11% และต้นทุนในการผลิตลดลง 11% ในขณะที่ขนาดของพูลเลย์เล็กลงลงจากเดิมประมาณ 36% (เปรียบเทียบระหว่างมาตรฐาน AS1333 และมาตรฐาน Based on EN ISO 15236 A2) และหากมีการเพิ่มระยะพิตช์ขึ้นไปอีก 0.5 mm ส่งผลให้ชั้นของแผ่นสายพานลำเลียงได้รับผลดีไปด้วย

ตารางที่ 1 ตัวอย่างการเลือกใช้งานสานพานลำเลียง 2200 St2500 12:6 X

ข้อเสนอแนะโดยทั่ว ๆ ไปในการออกแบบเชิงเศรษฐศาสตร์ของสายพานลำเลียง ในกรณีของการออกแบบสายพานลำเลียง มักจะเสนอให้ใช้ลวดสลิงขนาดเล็กจำนวนมาก อย่างไรก็ตามข้อเสนอนี้จะถูกนำไปใช้ก็ต่อเมื่อค่าสัมประสิทธิ์การยึดเกาะระหว่างชั้นของสายพานในขณะเคลื่อนที่ (Dynamic Splice Efficiency) มีค่าต่ำสุดที่ 45% เท่านั้น

เอกสารอ้างอิง

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด