ในอุตสาหกรรมกระบวนการผลิตต่าง ๆ นั้นจะต้องมีการควบคุมตัวแปรในกระบวนการ ให้อยู่ในค่าที่ต้องการ

ทวิช ชูเมือง

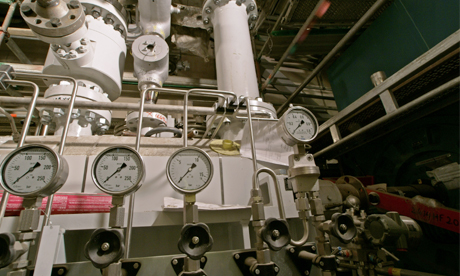

ในอุตสาหกรรมกระบวนการผลิตต่าง ๆ นั้นจะต้องมีการควบคุมตัวแปรในกระบวนการ ดังเช่น การไหล, ระดับ, อุณหภูมิ และความดัน ให้อยู่ในค่าที่ต้องการ จากตัวแปรทั้งสี่ตัวแปรดังกล่าวมาแล้วนั้น การควบคุมระดับของเหลวในถังประเภทต่าง ๆ ควรจะเป็นเรื่องการควบคุมตัวแปรทางกระบวนการผลิตที่ง่าย แต่ในความเป็นจริงแล้วการควบคุมระดับของเหลวในกระบวนการผลิตนั้นจะทำได้ในบางประเภทแต่อาจจะทำไม่ได้ในบางประเภทการควบคุม ซึ่งเป็นเหตุผลว่าทำไมจึงต้องมีฟังก์ชันควบคุมระดับของเหลวที่มีชื่อเรียกที่แตกต่างกันออกไปหลาย ๆ ประเภท และทำไมการควบคุมระดับจึงมีการทำงานที่แตกต่างกันออกไปอีกหลายประเภทเช่นเดียวกัน ซึ่งในแผนภาพกระบวนการผลิตหรือ P&ID (Piping & Instrumentation Diagram) ของกระบวนการผลิตทั่ว ๆ ไป จะสามารถเห็นฟังก์ชันควบคุมระดับในถังประเภทต่าง ๆ ดังนี้

* Deaerator

* Degassing Drum

* Day Tank

* Feed Flash Drum

* Gas Separator

* Head Tank

* Lube Oil Separator

* Reflux Accumulator

* Slug Catcher

* Storage Tank

* Suction Scrubber

* Surge Drum

ถึงแม้ว่าลักษณะของถังเหล่านี้จะเป็นถังแบบที่มีโครงสร้างง่าย ๆ โดยไม่มีโครงสร้างภายในที่มีความพิเศษหรือมีความซับซ้อนมากและมีจุดประสงค์การใช้งานที่แตกต่างกันออกไป เมื่อมีการทำความเข้าใจในจุดประสงค์และฟังก์ชันในส่วนการทำงานของอุปกรณ์ก็จะมีความชัดเจนว่าจะทำการควบคุมและป้องกันถังเหล่านี้ได้อย่างไร จุดประสงค์ในการใช้งานที่แตกต่างกันเหล่านี้ก็จะมีความต้องการฟังก์ชันการควบคุมที่แตกต่างกันออกไปด้วย ในหัวข้อต่อไปจะแสดงรายละเอียดของฟังก์ชันควบคุมระดับในถังบางประเภท เพื่อให้ทราบถึงรายละเอียดเบื้องต้นของการควบคุมระดับในถังเหล่านี้

Surge Tank

การทำงานของ Surge Tank จะประกอบไปด้วยฟังก์ชันการควบคุมตัวแปร 2 ชนิดคือ

* การควบคุมระดับของเหลวในถัง

* การควบคุมการไหลของเหลวออกจากถัง

ซึ่งฟังก์ชันควบคุมทั้งหมดของ Surge Tank มีการทำงานร่วมกัน เพื่อให้บรรลุจุดประสงค์ในการควบคุมที่จะเป็นการทำให้การไหลทั้งสองทางในด้านทางเข้าและทางออกมีความเหมาะสมกัน ซึ่งจะเกิดขึ้นในช่วงเวลาที่แตกต่างกัน แต่ค่าเฉลี่ยของการไหลถูกคาดหวังเมื่อเวลาผ่านไป ตัวอย่างการใช้งาน Surge Tank จะถูกนำไปใช้งานสำหรับจ่ายของไหลให้มีค่าการไหลที่มีความสม่ำเสมอมากหรือน้อยให้กับกระบวนการผลิตด้านปลายทาง แต่จะมีประเด็นในการทำงานอยู่บ้างในกรณีที่มีการไหลบางสภาวะที่ถูกขัดขวาง ถึงแม้ว่าจะเป็นเช่นนั้นก็ตามการไหลที่เข้าไปยังหน่วยการผลิตควรจะต้องมีค่าคงที่เท่าที่จะเป็นไปได้ เพื่อหลีกเลี่ยงการเปลี่ยนแปลงอย่างฉับพลัน การไหลอาจจะเป็นสภาวะที่ถูกขัดขวางเนื่องมาจากสภาวะการเกิดปัญหาต่าง ๆ ที่ด้านต้นทางหรือด้านปลายทาง

จุดประสงค์ในการใช้งานของ Surge Tank เป็นการคงไว้ซึ่งการไหลให้มีความเพียงพอสำหรับการป้อนเข้าไปยังหน่วยผลิตและมีความจุเพียงพอในการรองรับการไหลอย่างต่อเนื่องที่เดินทางมาถึง เป็นที่ชัดเจนว่าถังต้องมีขนาดใหญ่เพียงพอในการจัดเก็บความแตกต่างกันของการไหลระหว่างด้านทางเข้าและด้านทางออกในช่วงเวลาที่สามารถเป็นไปได้ ค่าระดับที่แน่นอนไม่ได้เป็นสิ่งที่สำคัญระหว่างช่วงด้านบน (Upper) และช่วงด้านล่าง (Lower) เป็นที่เข้าใจว่ามีการควบคุมตัวแปรที่แยกจากกันเป็น 2 ตัวแปรคือ

* การไหล

* ระดับ

ถ้ามีการควบคุมระดับเพียงอย่างเดียวไม่ใช่ปัญหาหลัก โดยการใช้ตัวควบคุมระดับที่มีอัตราการขยายสูง ๆ (High Gain) ถูกต่อเข้ากับวาล์วควบคุมด้านทางเข้าหรือด้านทางออก จะสามารถควบคุมระดับให้มีค่าแม่นยำมากตามค่ากำหนด (Set Point) ปัญหาการควบคุมระดับเพียงอย่างเดียวนี้ทำให้จุดประสงค์ของการใช้งาน Surge Tank มีความล้มเหลวอย่างสิ้นเชิง การทำให้ผลลัพธ์ที่เหมือนกันจะทำให้เกิดผลสำเร็จได้โดยปิดถังและเปิดทางผ่านตรงจากด้านทางเข้าไปยังด้านทางออก

ในทำนองเดียวกันการควบคุมการไหลอย่างเดียวเป็นสิ่งง่าย การควบคุมการไหลที่ด้านทางออก โดยใช้ตัวควบคุมที่มีการปรับตั้งที่เหมาะสมจะคงไว้ซึ่งการไหลที่คงที่ไปยังกระบวนการผลิต แต่จะไม่มีสิ่งใดในการควบคุมนี้ที่ทำให้การไหลด้านทางออกเท่ากับการไหลทางด้านเข้า ซึ่งจะมีค่าไม่เท่ากันกับค่าเฉลี่ยการไหลด้านทางเข้าโดยอย่างน้อยต้องมีอุปกรณ์บางสิ่งในการทำให้เกิดขึ้น

อุปกรณ์ที่ต้องการเป็นเครื่องมือวัดซึ่งนำมาใช้ในการวัดค่าความผิดพลาดสะสมระหว่างการไหลด้านทางออกและด้านทางเข้า ซึ่งก็คือตัวถังนั่นเองจะถูกใช้เป็นเครื่องมือวัดตัวนั้น ดังสมการดังนี้

Level = Starting Level + (Inflow - Outflow) dt/Tank Area

ในมุมมองของวิศวกรควบคุมระบบ ถ้าเป็นเครื่องมือวัดที่ไม่สามารถปรับตั้งได้ ทุก ๆ ส่วนของอุปกรณ์เป็นเรื่องใหญ่ เครื่องมือวัดระดับทำการส่งสัญญาณค่าระดับเฉพาะค่าจากกระบวนการไปยังระบบควบคุม ถ้าทำการ Cascade เอาต์พุตของตัวควบคุมระดับไปยังตัวควบคุมการไหล จะมีระบบที่ควบคุมตัวแปรที่เปลี่ยนแปลงได้เพียงตัวแปรเดียวจะเป็นการไหลสะสมที่ไม่สมดุลกัน แสดงได้ดังรูปที่ 1 จะเห็นได้ว่ามีจุดควบคุมเฉพาะจุดเดียวเป็นการไหลด้านทางออกไปยังกระบวนการผลิต

รูปที่ 1 การ Cascade เอาต์พุตของตัวควบคุมระดับไปยังตัวควบคุมการไหล

การเริ่มต้นทำงานของ Surge Tank จะเป็นขั้นตอนง่าย ๆ ดังนี้

* เติมของเหลวในถังประมาณครึ่งถัง

* ตั้งค่ากำหนดของตัวควบคุมระดับเป็นค่าระดับในปัจจุบัน (PV จะตามได้อย่างอัตโนมัติ)

* ปรับตัวควบคุมการไหลไปยังตำแหน่งอัตโนมัติ โดยประมาณค่าเฉลี่ยการไหลให้เป็นค่าที่กำหนด

* ตั้งตัวควบคุมการไหลไปยังแบบ Cascade

* ปรับตัวควบคุมระดับไปยังตำแหน่งอัตโนมัติ

ระบบควบคุมจะทำการควบคุมให้การไหลด้านทางออกมีค่าคงที่ แต่การไหลที่คงที่จะเปลี่ยนแปลงไปในการตอบสนองต่อการไหลที่ไม่สมดุลกันระหว่างการไหลด้านทางออกและการไหลด้านทางเข้า สำหรับการประเมินค่าเฉลี่ยระดับในถังในช่วงเริ่มต้นที่มีค่าไม่แน่นอนนั้นจะไม่ใช่เป็นสิ่งที่สำคัญ ถ้าการประเมินค่าระดับในถังต่ำจะเป็นผลลัพธ์ทำให้ระดับในถังเพิ่มขึ้นเล็กน้อย

แต่ถ้าประเมินค่าระดับในถังสูงมากจะทำให้การไหลด้านทางออกถูกปรับตามนั้นไปด้วย เมื่อช่วงเวลาผ่านไปนาน ๆ ค่าเฉลี่ยการไหลด้านทางออกไม่ได้เป็นตัวแปรที่เป็นอิสระอีกต่อไป จะมีค่าเท่ากับค่าเฉลี่ยการไหลทางด้านเข้า สามารถทำให้บรรลุผลสำเร็จได้ที่ระดับในถังทั่วไป ค่าระดับที่กำหนดจะอยู่บนพื้นฐานการประเมินของผู้ปฎิบัติการตามธรรมชาติของการขัดขวางการไหลและสภาวะความผิดปกติ จะต้องการการไหลเพิ่มขึ้นหรือความจุที่ระบายออก ถ้ามีความจำเป็นต้องใช้ปั๊มในการส่งผ่านของเหลวจากถังไปยังปลายทาง ควรจะวางตำแหน่งปั๊มไว้ระหว่างถังและชุดเครื่องมือวัดการไหล

Surge Tank ในบางครั้งถูกนำไปใช้กับของไหลที่เป็นก๊าซ การเปลี่ยนแปลงการไหลอย่างทันทีทันใดของหน่วย Pressure Swing Absorption (PSA) ดังตัวอย่างบางครั้งมีความต้องการด้านทางออกที่ราบเรียบ ก่อนเข้า Tail Gas สามารถป้อนไปยังกระบวนการด้านปลายทาง ในกรณีนี้ จะใช้ถังความดันทำหน้าที่แทนระดับในกระบวนการของเหลว ดังนั้นจะใช้ความดันและการไหลทำการควบคุมแบบ Cascade จะเป็นทางเลือกที่เหมาะสม

การปรับตัวควบคุมระดับที่ Surge Tank

เมื่อการวัดระดับที่ถูกต้องแม่นยำใน Surge Tank ไม่มีความสำคัญ ตัวควบคุมสามารถถูกปรับอย่างหยาบ ๆ ซึ่งจะอนุญาตให้ระดับในถังเพิ่มขึ้นและลดลงในการตอบสนองต่อความไม่สมดุลในช่วงเวลาสั้น ๆ ซึ่งเป็นไปตามจุดประสงค์ของ Surge Tank การปรับอย่างแม่นยำอาจไปทำลายจุดประสงค์นี้

รูปที่ 2 แสดงลักษณะการทำงานของตัวควบคุมสามชนิด

ชุดคำสั่งที่สร้างไว้ในการควบคุมแบบไม่เป็นเชิงเส้น เป็นคำสั่งพิเศษของการควบคุมแบบหยาบ ๆ ชนิดหนึ่งในการควบคุมในลักษณะนี้ มีชื่อเรียกทั่วไปคือตัวควบคุมแบบ Gain Error Squared ในรูปที่ 2 แสดงลักษณะการทำงานของตัวควบคุมแบบนี้ ตัวควบคุมจะตอบสนองต่อสัญญาณผิดพลาดน้อย ๆ ด้วยอัตราการขยายน้อย ๆ และจะตอบสนองต่อสัญญาณผิดพลาดมาก ๆ ด้วยอัตราขยายมาก ๆ ด้วยเช่นกัน นั่นหมายความว่าในบริเวณค่ากำหนด (Set Point) ตัวควบคุมจะอนุญาตให้ระดับเบี่ยงเบนออกนอกเส้นทางอย่างอิสระและการไหลยังคงที่ ซึ่งจะทำให้ค่าระดับจะเป็นค่าเฉลี่ยอีกครั้งก่อนที่จะมีการเบี่ยงเบนจากค่ากำหนดไปมาก ถ้าระดับมีการเปลี่ยนแปลงจากค่ากำหนด นั่นหมายความว่ามีความอันตรายของการทำงานนอกเหนือจากความสามารถที่มีอยู่ การตอบสนองของตัวควบคุมจะให้สัญญาณที่มากและนำค่าระดับกลับเข้าใกล้ค่ากำหนดอย่างรวดเร็ว

รูปแบบอื่น ๆ ของตัวควบคุมแบบไม่เป็นเชิงเส้นมีให้เลือกใช้งานดังเช่น ตัวควบคุมแบบ Notch หรือ Gap ชุดคำสั่งในการควบคุมแบบนี้ อัตราขยายถูกแบ่งออกเป็น 3 ส่วนโดยมีจุดเปลี่ยน 2 จุด จุดกึ่งกลางส่วนใดส่วนหนึ่งในด้านของค่ากำหนดมีอัตราขยายต่ำ เพื่อหลีกเลี่ยงการทำงานที่มากเกินไป ส่วนของด้านเอาต์พุตจะมีอัตราขยายสูงสำหรับการกลับมาเข้าสู่ค่ากำหนดอย่างรวดเร็ว ซึ่งมีข้อดีสำหรับให้ผู้ปฎิบัติการตั้งค่าจุดหยุดและอัตราขยายต่ำกว่า ค่ากำหนดที่แตกต่างจากค่าดังกล่าวข้างต้น ข้อเสียคือจะมีการตั้งค่าคงที่ 4 ค่าแทนที่จะเป็นเพียงค่าเดียวเหมือนกับตัวควบคุมแบบ Gain Error Squared

ในตัวควบคุมแบบ Gap บางประเภทจะมีอัตราขยายเป็นศูนย์ในจุดกึ่งกลางของกลุ่ม (Segment) อย่างน้อยก็เป็นการทำให้ตัวควบคุมจะไม่มีการนำค่าระดับกลับไปยังค่ากำหนด (ไม่มีการขยาย, ไม่มีการทำงาน) แทนที่สิ่งนี้ตัวควบคุมจะมีความต้องการใช้งานทั้งด้านสูงกว่าหรือต่ำกว่าจุดกึ่งกลางซึ่งเป็นค่ากำหนดที่ได้ผลดีและมีการนำค่าระดับกลับมาสู่ค่ากำหนดด้วยอัตราขยายสูง ต้องจำไว้ว่าการเปลี่ยนแปลงที่ขาดตอนของอัตราขยายไม่ได้แสดงให้เห็นว่าวาล์ว Positioner มีการเปลี่ยนแปลงที่ขาดตอนตามไปด้วย เป็นเพียงแค่การเปลี่ยนแปลงระยะอัตราการเคลื่อนที่ของก้านวาล์ว

ตัวควบคุมในโหมด Proportional แบบง่าย ๆ ก็เพียงพอสำหรับการใช้งานของ Surge Tank ในหลาย ๆ ประเภท การใช้งานในโหมด Integral แบบช้า ๆ อาจถูกนำมาใช้ในการนำค่าระดับกลับเข้าสู่ค่าที่กำหนด ในช่วงเวลาการยืดเวลาการเปลี่ยนแปลงของอัตราการไหล แต่ควรจะถูกยกเลิกการใช้งาน ถ้าผลลัพธ์ออกมาเป็นการทำงานแบบวงรอบ ไม่ควรใช้โหมด Derivative นอกเหนือจากการขยายสัญญาณรบกวนแล้ว ยังมีการควบคุมที่สั้นกระชับ โดยการยกเลิกการรวมความจุของถัง ดังนั้นจึงไม่ตรงกับจุดประสงค์ที่ต้องการ

การทำความสะอาดทางด้านทางเข้า (Suction Scrubbers)

การทำความสะอาดทางด้านทางเข้าของคอมเพรสเซอร์เป็นตัวอย่างของถังที่มีจุดประสงค์ในการแยก, จัดเก็บและระบายของเหลวจำนวนเล็กน้อยจากการไหลของก๊าซเข้าคอมเพรสเซอร์ โดยจะใช้งานในสภาวะต่าง ๆ ดังนี้

* การควบคุมระดับอย่างแม่นยำไม่มีความหมาย

* ทำให้การไหลของเหลวเป็นไปอย่างราบรื่นไม่มีความหมาย

* การไหลของเหลวไปยังทางระบาย

* ค่าเฉลี่ยการไหลของเหลวมีค่าน้อย ๆ

* ความดันแตกต่างตกคร่อมวาล์วค่อนข้างสูง

* เกิดกระแทกอย่างรุนแรงจากของเหลวในบางโอกาส (Large Slug Liquid)

ใน 3 สภาวะสุดท้ายเป็นผลลัพธ์ทำให้วาล์วซึ่งปกติทำงานเปิดบ่าวาล์วเพียงเล็กน้อย ที่ความดันตกคร่อมค่อนข้างสูง มีโอกาสเกิดการกัดเซาะทำให้อายุการใช้งานสั้นลง วิธีแก้ปัญหาโดยการควบคุมวาล์วในแบบ On/Off หรือ Snap Acting มีหลายวิธีการที่จะทำให้การควบคุมวาล์วเป็นผลสำเร็จดังกล่าว วิธีการง่าย ๆ โดยการตั้งอัตราขยายของตัวควบคุมให้มีค่าสูง ๆ การควบคุมแบบนี้จะทำให้วาล์วใช้เวลาเกือบทั้งหมดในตำแหน่งเปิดสุดหรือปิดสุด อย่างไรก็ตามตัวควบคุมแบบอัตราขยายสูงจะพยายามรักษาการควบคุมระดับอย่างแม่นยำ โดยการสลับวาล์วอย่างรวดเร็วระหว่างตำแหน่งที่เกินขอบเขตเหล่านี้ การประหยัดในการสึกหรอของบ่าวาล์วจะถูกแทนที่โดยอัตราสึกหรออย่างรวดเร็วของก้านวาล์วและ Packing

การตอบสนองที่เหมือนกันกับการควบคุมแบบอัตราขยายสูง ๆ สามารถทำได้โดย การใช้สวิตช์ระดับอย่างง่ายต่อเข้ากับวาล์วควบคุมผ่านโซลินอยด์วาล์ว (หรือใช้สวิตช์ทำงานด้วยความดันอากาศต่อท่อโดยตรงเข้าไปยังหัวขับวาล์วควบคุมโดยตรง) สวิตช์ระดับสามารถถูกมองได้เหมือนตัวควบคุมพร้อมกับส่วนเชิงเส้นแคบที่สุด (0%) และผลกระทบที่ตามมาเป็นอัตราขยายสูงสุด (100%/0% Infinity)

การเลือกสวิตช์ระดับที่มี Deadband กว้างจะเป็นการปรับปรุงผลลัพธ์ให้ดีขึ้นอย่างมาก วาล์วยังคงเปิดสุดจนกระทั่งทำให้การลดของระดับเป็นไปอย่างมีนัยสำคัญ หลังจากนั้นยังคงตำแหน่งปิดสุดจนกระทั่งระดับเพิ่มขึ้นอย่างมาก ในการวัดรูปแบบนี้มีความเป็นไปได้ที่จะทำให้วาล์วมีอายุการใช้งานยาวนานและมีสมรรถนะสูงสุด

จากประสบการณ์การใช้งานที่ผ่าน ๆ มาแสดงให้เห็นว่า เครื่องส่งสัญญาณ (Transmitter) เป็นเครื่องมือวัดที่มีความเชื่อถือได้สูงมากกว่าเครื่องมือวัดแบบสวิตช์และต้องการซ่อมบำรุงต่ำ ถ้าเครื่องส่งสัญญาณถูกนำมาใช้ในฟังก์ชันรูปแบบนี้ ค่า Deadband สามารถทำได้โดยโปรแกรมในระบบควบคุมทำให้มีข้อดีเพิ่มขึ้น ที่อนุญาตให้ผู้ปฎิบัติการเข้าถึงการตั้งค่าสัญญาณสูงหรือต่ำได้

ในบางครั้งมีทางเลือกที่ 3 โดยใช้วาล์วระบายของเหลวแบบพิเศษ มีการทำงานเหมือนตัวเก็บกักน้ำที่กลั่นตัวในไอน้ำ (Steam Traps) มีความสามารถในการเปิดสุดเมื่อมีของเหลวและปิดสุดเมื่อมีไอเกิดขึ้น เมื่อสิ่งทั้งหลายไม่ใช่เครื่องมือวัดที่ใช้งานโดยจุดประสงค์ทั่วไป จะดีที่ใช้งานเฉพาะเมื่อมีโอกาสในการทดสอบสมรรถนะของอุปกรณ์ ควรมีการปรึกษากับผู้ขาย อุปกรณ์เหล่านี้อาจจะมีราคาถูก ในเครื่องจักรที่มาเป็นชุด (Package Unit) ดังเช่น Instrument Air Compressor

หม้อไอน้ำ (Steam Drum)

จุดประสงค์ของหม้อไอน้ำในเครื่องกำเนิดไอน้ำ (Boiler) เป็นการจัดเตรียมช่องว่างระหว่างไอน้ำกับน้ำให้แยกออกจากกัน เมื่อหม้อไอน้ำมีการทำงานที่ความดันและอุณหภูมิสูง บางทีอาจถึง 3,600 ปอนด์ต่อตารางนิ้ว และ 1,000 องศาฟาเรนต์ไฮต์ (250 บาร์ และ 540 องศาเซลเซียส) ทำให้มีค่าใช้จ่ายสูงในการจัดทำ ถ้าพิจารณาเหตุผลทางด้านเศรษฐศาสตร์ ต้องทำหม้อไอน้ำให้มีขนาดเล็กที่สุดเท่าที่จะเป็นไปได้ ซึ่งมีความต้องการใช้เทคนิคในการควบคุมการจ่ายน้ำให้กับเครื่องกำเนิดไอน้ำ หรือ BFW (Boiler Feed Water) สามารถถูกนำมาประยุกต์ใช้ เมื่อไรก็ตามที่ต้องการควบคุมระดับน้ำอย่างเข้มงวดมาก

ระดับน้ำในหม้อไอน้ำต้องถูกควบคุมให้อยู่เหนือจุดต่ำสุดของถังหรือเหนือจุดที่มีผลทำให้เกิดการระเบิดอย่างรุนแรงได้ และจะต้องถูกควบคุมให้ต่ำกว่าไอน้ำด้านทางออก หรือต่ำกว่าจุดที่จะทำให้น้ำไหลปะปนออกไปกับไอน้ำ ละอองน้ำหรือหยดน้ำที่ไหลปะปนไปกับไอน้ำจะทำให้เกิดความเสียหายให้กับสิ่งต่าง ๆ ดังนี้

* ระบบท่อ

* ตัว Superheater

* ใบพัดกังหันไอน้ำ

* อุปกรณ์อื่น ๆ ด้านปลายทาง

ขนาดเส้นผ่าศูนย์กลางของหม้อไอน้ำจะเป็นตัวแปรในการกำหนดค่าใช้จ่าย ซึ่งถูกกำหนดความกว้างโดยความสามารถของระบบควบคุมในการคุมระดับน้ำในหม้อไอน้ำให้อยู่ในขอบเขตที่ต้องการ

ดังนั้นการควบคุมระดับน้ำในหม้อไอน้ำจะมีจุดประสงค์ในการทำงานที่ตรงกันข้ามกับจุดประสงค์ในการทำงานของ Surge Tank ระดับของน้ำจะต้องถูกควบคุมให้อยู่ในช่วงที่แคบมาก สิ่งง่ายที่ใช้ในการควบคุมระดับให้อยู่ในช่วงแคบ ๆ โดยใช้ตัวควบคุมแบบ Proportional และ Integral และปรับอัตราขยายขึ้นไป ดังรูปที่ 3

รูปที่ 3 การควบคุมการจ่ายไอน้ำให้เครื่องกำเนิดไอน้ำแบบอุปกรณ์เดียว (Single Element BFW)

รูปที่ 3 แสดงการควบคุมการจ่ายไอน้ำให้เครื่องกำเนิดไอน้ำแบบอุปกรณ์เดียว (Single Element BFW) แสดงให้เห็นการจัดรูปแบบง่าย ๆ ซึ่งมักจะมีปัญหาในการใช้งานเสมอเป็นดังนี้

ปัญหาแรก อัตราขยายที่สูงจะทำให้เกิดการแกว่งของอัตราการไหลอย่างรุนแรง จะทำให้ปั๊มที่จ่ายน้ำไปยังหม้อไอน้ำจะต้องทำงานหนักภายใต้สภาวะดังกล่าว

ปัญหาที่สอง จะเป็นลักษณะเฉพาะของเครื่องกำเนิดไอน้ำถูกเรียกว่า “Swell” หรือการกระเพื่อมขึ้น ๆ ลง ๆ เป็นปรากฏการณ์ซึ่งเกิดมาจากสาเหตุของการเพิ่มความต้องการไอน้ำจากด้านปลายทางทำให้ความดันไอน้ำลดลง เป็นผลลัพธ์ในการเพิ่มไอน้ำในท่ออย่างรวดเร็วเป็นสาเหตุทำให้ระดับน้ำในหม้อไอน้ำเพิ่มขึ้น สิ่งที่ผิดปกติของเหตุการณ์นี้คือ อัตราการเคลื่อนย้ายไอน้ำเพิ่มขึ้นเป็นสาเหตุในการเพิ่มระดับน้ำ เนื่องจากการกระเพื่อมขึ้น ๆ ลง ๆ ของฟองไอน้ำ ตัวควบคุมระดับตอบสนองโดยการลดอัตราการไหลของน้ำที่จ่ายให้เครื่องกำเนิดไอน้ำหรือ BFW (Boiler Feed Water) ทั้งที่ความจริงมีความต้องการเพิ่มน้ำที่จ่ายให้เครื่องกำเนิดไอน้ำขึ้น กระเพื่อมขึ้น ๆ ลง ๆ ของน้ำในไม่ช้าจะเกิดการพังทลาย เมื่อไอน้ำขึ้นถึงผิวน้ำ ในขณะนี้ตัวควบคุมตอบสนองในทางตรงกันข้ามและเพิ่มน้ำที่มีอุณหภูมิต่ำจ่ายให้เครื่องกำเนิดไอน้ำเป็นจำนวนมาก เป็นสาเหตุทำให้อุณหภูมิของน้ำตกลง น้ำที่เย็นจะเกิดการหดตัวทำให้ระดับต่ำลง ดังนั้นการควบคุมแบบอุปกรณ์เดียวจึงไม่แนะนำให้ใช้ในการควบคุมน้ำที่จ่ายให้เครื่องกำเนิดไอน้ำ

การเกิดรบกวนของระดับน้ำเป็นสาเหตุจากการเปลี่ยนอัตราการจ่ายไอน้ำ เมื่อจำนวนสามารถถูกวัดได้ การควบคุมแบบ Feedforward สามารถถูกนำมาประยุกต์ใช้กับเอาต์พุตของตัวควบคุมระดับ ดังรูปที่ 4

รูปที่ 4 การควบคุมระดับในหม้อไอน้ำแบบ Feedforward

รูปที่ 4 แสดงให้เห็นว่าการควบคุมแบบนี้ การชดเชยการไหลของไอน้ำถูกเพิ่มเข้าไปในเอาต์พุตของตัวควบคุมระดับ ดังนั้นการเพิ่มความต้องการของไอน้ำและการหดตัวของน้ำถูกกระทำไปพร้อมกันกับการกระเพื่อมของน้ำเย็นที่จ่ายให้กับเครื่องกำเนิดไอน้ำ ในทางอุดมคติ การกระทำทั้งสองต้องหักล้างกันอย่างแม่นยำและตัวควบคุมจะเห็นว่าไม่มีการเปลี่ยนแปลงระดับ อย่างไรก็ตามในการใช้งานจริงจะไม่สามารถหักล้างกันได้อย่างแม่นยำ ด้วยเหตุผล 2 ข้อคือ

ข้อแรก ไม่มีเหตุผลอธิบายว่าทำไมถึงเป็นเช่นนี้ ผลกระทบหนึ่งหรืออื่น ๆ อาจจะมีอิทธิพลเหนือกว่า มันจะไม่เกิดขึ้นพร้อมกัน

ข้อสอง การไหลของน้ำที่จ่ายให้กับเครื่องกำเนิดไอน้ำสามารถมีค่าเท่ากับไอน้ำที่จ่ายออกไป ถ้าย่านการทำงานของวาล์วเท่ากับย่านของการชดเชยการไหลไอน้ำ

เมื่อทั้งสองฟังก์ชันต้องทำงานอยู่บนย่านการทำงานของวาล์ว ซึ่งการทำงานของวาล์วจะต้องเป็นเชิงเส้นอย่างสมบูรณ์และความดันแตกต่างต้องคงที่ จะไม่ค่อยเกิดขึ้นบ่อยครั้ง ดังนั้นตัวควบคุมระดับยังคงทำงานในการควบคุมความผิดพลาดที่เกิดขึ้นให้มีค่าเป็นศูนย์

ข้อแนะนำในตอนท้ายของส่วนที่ผ่านมา ในระบบท่อทั้งทางด้านเข้าไปยังด้านออกและการบายพาสถัง แนะนำให้เป็นวิธีการแก้ปัญหาเรื่องความเป็นเชิงเส้นของวาล์ว โดยใช้การวัดไอน้ำที่ออกจากเครื่องกำเนิดไอน้ำเป็นค่ากำหนดของฟังก์ชันการควบคุมการไหลของน้ำที่จ่ายให้กับเครื่องกำเนิดไอน้ำ ระดับควรจะยังคงที่ เมื่อการหดตัวและการกระเพื่อมถึงจุดสมดุลใหม่

วิธีการแก้ปัญหาง่าย ๆ โดยใช้หลักการพื้นฐานของการควบคุมกระบวนการ ไม่มีการวัดค่าตัวแปร 2 ตัวแปร ที่จะเท่ากัน ในอีกทางหนึ่งการไหล 2 ค่าจะไม่มีทางเท่ากันและระดับจะเพิ่มขึ้นหรือลดลงที่อัตราส่วนของความแตกต่างนั้น เมื่อระดับวัดค่าความแตกต่างสะสม ตัวควบคุมระดับถูกใช้ในการกำหนดค่าการไหลน้ำที่จ่ายให้เครื่องกำเนิดไอน้ำมีความถูกต้อง รายละเอียดของการควบคุมระดับเครื่องกำเนิดไอน้ำในรูปแบบ 3 อุปกรณ์แสดงดังรูปที่ 5

รูปที่ 5 การควบคุมระดับเครื่องกำเนิดไอน้ำในรูปแบบ 3 อุปกรณ์

จากแผนภาพได้แสดงลักษณะเด่นอื่น ๆ ของการชดเชยได้ถูกนำมาใช้ในการคำนวณสำหรับผลกระทบของความดันบนความหนาแน่นของไอน้ำและผลกระทบบนเครื่องมือวัดระดับ การไหลของน้ำที่จ่ายให้เครื่องกำเนิดไอน้ำบางครั้งมีการชดเชยอุณหภูมิ เมื่อบางครั้งมีการให้ความร้อนเบื้องต้นและอุณหภูมิอาจเปลี่ยนแปลง สำหรับอุณหภูมิที่เปลี่ยนแปลงจาก 0 - 300 องศาเซลเซียส (32 – 572 องศาฟาเรนต์ไฮต์) ค่าความถ่วงจำเพาะจะเปลี่ยนแปลงจาก 1.00 – 0.712

รายละเอียดของคำอธิบายของการควบคุมระดับในเครื่องกำเนิดไอน้ำ แสดงเฉพาะตัวอย่างว่าการควบคุมระดับที่เข้มงวดทำอย่างไรให้ได้ผลสำเร็จหรือมีความจำเป็น รายละเอียดสามารถหาเพิ่มเติมได้จากเอกสารอ้างอิง

เอกสารอ้างอิง

[1] W.C. Driedger, ”Controlling Vessels and tanks”, Hydrocarbon Processing, March 2000.

[2] Bela G. Liptak, Instrument Engineers' Handbook, Fourth Edition, Volume Two- Process Control and Optimization

[3] ทวิช ชูเมือง, “Industrial Instrumentation Engineering and Design Part II: Instrument Engineering and Selection, Chapter 5 Level Instrument,” บริษัท ดวงกมลสมัย จำกัด, 2549, ISBN 974-933-207-5.

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด