ในเตาเผาขนาดใหญ่จะมีหลายส่วนครอบคลุมการผ่านไปหลายส่วนและจะให้ความร้อนน้ำมันที่อยู่ภายในท่อขด ในส่วนของการหมุนเวียนความร้อน ซึ่งในส่วนนี้จะเป็นส่วนที่ไม่สัมผัสกับเปลวไฟโดยตรง แต่จะสัมผัสกับก๊าซร้อนที่ผ่านออกไปยังปล่องควัน การกลายเป็นไอจะเกิดขึ้นที่บริเวณปลายของส่วนแผ่รังสี

การควบคุมเตาเผาหรือเครื่องทำความร้อน (ตอนจบ)

(Furnace or Heater Controls)

ทวิช ชูเมือง

กระบวนการเตาเผาน้ำมันดิบ (Crude Oil Heater, Vaporizers)

น้ำมันดิบก่อนการกลั่นในหอกลั่นน้ำมันดิบแล้วจะถูกแยกส่วนออกไปเป็นผลิตภัณฑ์ปิโตรเลียมต่าง ๆ ดังเช่น

* Gasoline

* น้ำมันแนฟทา

* น้ำมันก๊าซ (Gas Oil)

* น้ำมันเชื้อเพลิงหนัก (Heavy Fuel Oil)

* สิ่งที่เหลือในหอกลั่นน้ำมันดิบ (Residual)

น้ำมันดิบที่ไหลเข้าไปยังเตาเผาต้องถูกให้ความร้อนประมาณ 750 องศาฟาเรนไฮต์ และบางส่วนกลายเป็นไอ การให้ความร้อนและกลายเป็นไอจะทำในเตาเผาน้ำมันดิบ (Crude Heater Furnace) ที่ประกอบด้วยห้องเผาไหม้ (Fire Box) กับท่อขดให้ความร้อนเบื้องต้น (Preheat Coils) และท่อขดกลายเป็นไอ (Vaporizing Colis)

ในเตาเผาขนาดใหญ่จะมีหลายส่วนครอบคลุมการผ่านไปหลายส่วนและจะให้ความร้อนน้ำมันที่อยู่ภายในท่อขด ในส่วนของการหมุนเวียน (Convection Section) ความร้อน ซึ่งในส่วนนี้จะเป็นส่วนที่ไม่สัมผัสกับเปลวไฟโดยตรง แต่จะสัมผัสกับก๊าซร้อนที่ผ่านออกไปยังปล่องควัน การกลายเป็นไอจะเกิดขึ้นที่บริเวณปลายของส่วนแผ่รังสี (Radiant Section) (ส่วนของท่อที่จะสัมผัสกับเปลวไฟและผนังเรืองแสงของแต่ละห้องเผาไหม้) ไอบางส่วนจะไหลไปเข้าหอกลั่นน้ำมันดิบที่จะแยกและกลั่นเป็นผลิตภัณฑ์ที่ต้องการ

ตัวอย่างกระบวนการทำความร้อนอื่น ๆ ที่อยู่ในเตาเผาประเภทนี้ดังเช่น

* Refinery Vacuum Tower Preheaters

* Reformer Heaters

* Hydrocracking Heaters

* FCCU Feed Heaters

* Dewaxing Unit Furance

ระบบการควบคุมที่แสดงต่อไปสามารถนำไปใช้กับประเภทเตาเผาดังกล่าวข้างต้น

1. การควบคุมกระบวนการ (Process Controls)

ตัวแปรสำคัญของกระบวนการที่ต้องควบคุมเป็นดังนี้

1.1 กระแสการไหลที่เข้าไปยังหน่วยเตาเผา

1.2 การแยกที่เหมาะสมของการไหลที่รวมเป็นเส้นทางคู่ขนานที่ผ่านเข้าไปยังเตาเผา (Parallel Paths Through) เพื่อป้องกันความร้อนสูงเกินของท่อใดท่อหนึ่งและการป้องกันการอุดตัน

1.3 จำนวนความร้อนทั้งหมดที่ถูกต้องที่จ่ายให้กับกระบวนการ

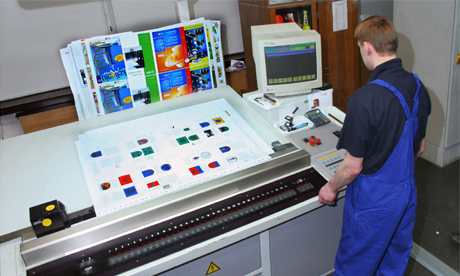

รูปที่ 10 แสดงการควบคุมกระบวนการโดยทั่วไปสำหรับเตาเผาชนิดนี้ อัตราการป้อนน้ำมันดิบไปยังหน่วยเตาเผาถูกกำหนดโดยควบคุมการไหล (FIC-4) กระแสการไหลนี้จะถูกแบ่งเป็นเส้นทางขนานของเตาเผาโดยการปรับตั้งการเปิดวาล์วควบคุมโดยการควบคุมด้วยมือ (HIC-1 ถึง HIC-3)

ตัวแสดงค่าอุณหภูมิ TI-1 ถึง TI-3 (อาจมีหลายตัววัดอุณหภูมิในแต่ละส่วน) จะถูกสังเกตเป็นระยะเพื่อตรวจสอบว่ามีการเกิดอุณหภูมิไม่สมดุลกำลังพัฒนาขึ้นในการส่งผ่านใด ๆ ถ้ามีแนวโน้มการพัฒนาดังกล่าวเกิดขึ้น จะเปลี่ยนแปลงการไหลผ่านเล็กน้อยเพื่อใช้ในการผลักดันให้อุณหภูมิกลับไปยังค่าปกติที่ต้องการ

ตัวควบคุมอุณหภูมิด้านเอาต์พุต (TIC-4) ของกระแสการไหลที่มารวมกันจะส่งสัญญาณควบคุมผ่านชุดการจ่ายเชื้อเพลิงโดยใช้ฟังก์ชัน Cascade กับการไหลของน้ำมันเชื้อเพลิงหรือตัวควบคุมความดัน (ไม่แสดงในรูปที่ 10)

รูปที่ 10 การควบคุมเตาเผาแบบทั่วไป

อย่างไรก็ตามแต่ ความร้อนที่ต้องการใส่เข้าไปในกระแสการไหลในเตาเผาจะสามารถควบคุมการเพิ่มเติมที่ยาก เนื่องจากการไหลออกจากเตาเผามีบางส่วนกลายเป็นไอและวัตถุดิบมีองค์ประกอบที่แตกต่างกันขึ้นอยู่กับแหล่งกำเนิด ถ้าต้องการให้ความร้อนกับกระแสการไหลผ่านเตาเท่านั้นและไม่มีการกลายเป็นไอเกิดขึ้น การควบคุมก็จะรักษาอุณหภูมิด้านเอาต์พุตจากเตาเผาเท่านั้น ถ้ากลายเป็นไอสมบูรณ์และเกิด Superheating ขึ้นก็สามารถจัดการโดยการควบคุมอุณหภูมิตรง

ในกรณีของการกลายเป็นไอบางส่วนไปรวมเข้ากับการเปลี่ยนแปลงองค์ประกอบของการไหล การควบคุมอุณหภูมิด้านเอาต์พุตอย่างเดียวไม่เพียงพอสำหรับความน่าเชื่อถือในการควบคุม องค์ประกอบและเส้นโค้งจุดเดือด (Boiling Point Curve) ของไหลเข้าเตาเผาเปลี่ยนแปลงขึ้นอยู่กับเวลาและการควบคุมอุณหภูมิที่ต้องการก็มีการเปลี่ยนแปลง ดังนั้นจึงต้องการข้อมูลเพิ่มเติมและเป็นที่ได้จากกระบวนการกลั่น ซึ่งเป็นส่วนปลายทางของเตาเผา โดยการสังเกตการกระจายผลิตภัณฑ์จากการแยก ส่วนที่จำเป็นในการเปลี่ยนแปลงความร้อนนั้นสามารถระบุได้

ปัจจุบันการปฏิบัติเพื่อบรรลุการควบคุมตัวอย่างด้วยตัวควบคุมอุณหภูมิ (TIC-4) ที่กำหนดค่าจะเปลี่ยนเป็นระยะโดยผู้ปฎิบัติการคำนวณตามการเปลี่ยนแปลงของไหลเข้าเตาเผา การดำเนินการขึ้นอยู่กับทั้งประสบการณ์และผลในแยกส่วน (Fractionator)(อาจเป็นกลยุทธ์ในการเพิ่มประสิทธิภาพของหอกลั่นน้ำมันดิบ) ในการกำหนดค่าอุณหภูมิที่เหมาะสม

2. การควบคุมการจ่ายเชื้อเพลิง (Firing Controls)

รูปที่ 11 แสดงตัวควบคุมการจ่ายเชื้อเพลิงสำหรับเตาเผาใช้ก๊าซเป็นเชื้อเพลิงหลัก (หรือน้ำมันเป็นเชื้อเพลิงสำรอง) ส่วนท่อจ่ายก๊าซเชื้อเพลิงหลักจะจ่ายให้หัวเผา (Burner) หลายชุดโดยเว้นระยะเท่ากันตามชั้นของห้องเผาไหม้ในเตาเผา หัวเผามีความจำเป็นที่ต้องใช้ออริฟิส (Orifices) ที่มีเส้นผ่าศูนย์กลางคงที่เป็นหลัก น้ำมันจะผ่านมากหรือน้อยขึ้นอยู่กับความดันของท่อจ่ายหลัก ในอดีตตัวควบคุมความดันมักจะถูกใช้ในแทนที่การควบคุมการไหล เพราะการไหลผ่านแผ่นออริฟิสเป็นฟังก์ชันของรากที่สองของความดันซึ่งจะไม่เป็นเชิงเส้นและจะถูกกำจัดโดยใช้การควบคุมความดัน

รูปที่ 11 ตัวควบคุมการจ่ายเชื้อเพลิง

แม้ว่าน้ำมันจะถูกใช้เป็นเชื้อเพลิงสำรอง แต่จะต้องสามารถใช้ได้ในปริมาณที่เพียงพอกับโหลดทั้งในกรณีที่ก๊าซเชื้อเพลิงเกิดหยุดอย่างกะทันหัน การควบคุมอุณหภูมิ (TIC - 1) เปลี่ยนแปลงค่ากำหนด (Set point) ความดันของตัวควบคุมความดัน (PIC - 2) ของน้ำมันเชื้อเพลิง เพื่อตอบสนองความต้องการของภาระโหลดที่ต้องการ

เตาเผาทั้งหมดมีข้อจำกัดด้าน Turndown Ratio ซึ่งเป็นอัตราส่วนของขั้นต่ำสุดกับขั้นสูงสุดของความสามารถในการเผาไหม้เชื้อเพลิง ซึ่งอัตราส่วนโดยปกติจะอยู่ที่ 03:01 ความดันต่ำในส่วนท่อหลักของน้ำมันเชื้อเพลิงเป็นตัวแสดงว่าอาจเกิดแนวทางศักยภาพของสภาพการจ่ายเชื้อเพลิงขั้นต่ำ

ดังนั้นสวิตช์ความดันต่ำ (PSL-2) ถูกนำมาใช้เพื่อเตือนผู้ปฏิบัติการของหน่วยเตาเผา เมื่อสถานการณ์นี้เกิดขึ้น ผู้ปฎิบัติการมีตัวเลือกในการออกไปยังเตาเผาและปิดบางส่วนของน้ำมันเชื้อเพลิงแต่ละเตาด้วยตนเองหรือลดเชื้อเพลิงก๊าซโดยการลดอัตราการจ่ายเชื้อเพลิงจากชุด PIC-1 ไม่ว่าจะเป็นการเปลี่ยนแปลงแบบใดอาจจะเพิ่มความต้องการน้ำมันเชื้อเพลิงและดังนั้นจึงนำระบบกลับเข้ามาในบริเวณเขตปฏิบัติการที่มีเสถียรภาพ

ในการติดตั้งใหม่ ๆ ใช้การควบคุมการไหลแทนการใช้การควบคุมความดัน (ดังแสดงในรูปที่ 12) ในน้ำมันเชื้อเพลิงสำรองเพื่อให้การควบคุมความสมดุลของความร้อนได้ดีขึ้น การควบคุมเหล่านี้ถูกออกแบบมาเพื่อตอบสนองเปอร์เซ็นต์ของหน้าที่การจ่ายเชื้อเพลิงทั้งหมดที่กำหนดให้กับพื้นเตาเผาเพื่อป้องกันความเสียหายที่เกิดจากการเผาไหม้ไม่สม่ำเสมอ เปอร์เซ็นต์หน้าที่ของการจ่ายเชื้อเพลิงทั้งหมดที่มอบหมายให้ไปยังพื้นเตาเผาเป็นเปอร์เซ็นต์ที่ผู้ผลิตแนะนำให้เตาเผาเพื่อป้องกันสิ่งต่าง ๆ ดังนี้

* โลหะหลอมละลาย (Metallurgy)

* ลดการบำรุงรักษา

* ยืดอายุเตา

ในรูปที่ 12 แสดงตัวควบคุมอุณหภูมิด้านทางออก (TIC-4 ในรูปที่ 10) เป็นตัวหลักของฟังก์ชัน Cascadeและจะปรับจุดกำหนดค่า (Set Point) ของชุด FIC-5 เพื่อรักษาอุณหภูมิด้านทางออกของเตาเผา ฟังก์ชัน Cascade ของ TIC-4 กับ FIC-5 จะเป็นประโยชน์ในการควบคุมการไหลเพื่อชดเชยการรบกวน (เช่น การเปลี่ยนแปลงในความดันจ่ายน้ำมันเชื้อเพลิง) โดยไม่อนุญาตให้มีผลกระทบต่ออุณหภูมิด้านทางออก ขณะที่ TIC-4 เป็นการแก้ไขความถูกต้องของกระบวนการสำหรับการเปลี่ยนแปลงสิ่งแวดล้อมอย่างช้า ๆ

รูปที่ 12 ตัวควบคุมอุณหภูมิด้านทางออก

3. การควบคุมกระแสอากาศ (Draft Control)

กระแสอากาศในเตาเผาปกติถูกรักษาโดยการพาอย่างอิสระ (Free Convection) ในเตาเผา (เช่น ปล่องควันที่ผลิตความดันลบในห้องเผาไหม้) และอากาศจะดูดผ่านบานเกล็ด (Louvers) ผ่านไปด้านข้างหรือด้านล่างของเตา ลักษณะนี้เรียกว่ากระแสอากาศธรรมชาติ (Natural Draft) เพราะผลิตโดยวิธีเชิงกล กระแสลมถูกควบคุมโดย Dampers พร้อมกับหัวขับแบบ Pneumatically หรือมอเตอร์ในปล่องควัน

เตาเผาบางเตาจะใช้บานเกล็ดกับหัวขับแบบลูกสูบสำหรับการควบคุมออกซิเจน ดังแสดงในรูปที่ 12 ความดันกระแสอากาศรวมทั้งหมดในเตาเผาถูกควบคุมโดย Dampers ในปล่องควัน ซึ่งปิดเปิดโดย PIC-1 ตัวควบคุมกระแสอากาศที่มีอิทธิพลต่อการกำหนดปริมาณของ O2 เพราะกระแสอากาศเพิ่มขึ้นก็ทำให้ O2 เพิ่มขึ้นด้วย เป็นการยากที่จะรักษาปริมาณ O2 ส่วนเกินที่เหมาะสม (ขั้นต่ำ) ในก๊าซปล่องควัน โดยไม่ถึงค่าสภาวะความดันอันตรายที่หลังคาเตาเผา (Furnace Vault) เขตจำกัดสภาวะ O2 ต่ำเกินและเส้นโค้งขอบเขตจำกัดความดันกระแสอากาศในบางครั้งจะถูกจัดทำในรูปแบบการควบคุมการทำงานที่มีข้อจำกัด

คุณลักษณะของ Damper โดยปกติมักจะต่ำกว่าทางอุดมคติและการเชื่อมโยงอาจติดขัด การติดตั้งตัวหัวขับ Damper ที่มีประสิทธิภาพจะช่วยในการประหยัดน้ำมันเชื้อเพลิง เตาเผาใหม่กับพัดลมสร้างกระแสอากาศ (Induced Draft Fan) จะมีการจัดเตรียมใบ Damper แบ่งเป็นส่วน ซึ่งมีคุณลักษณะการทำงานใกล้เชิงเส้น ความไม่เป็นเชิงเส้นของ Dampers สามารถชดเชยโดยใช้ขั้นตอนวิธี Error–squared ในการควบคุมแบบ PID

กระแสอากาศอาจทำให้เกิดการสั่นรุนแรงซึ่งอาจทำให้เกิดเสียงและการสั่นสะเทือนของเตาเผา ดังนั้นการหน่วงสัญญาณการวัดอาจเป็นที่ต้องการสำหรับ PIC-1 ในรูปที่ 12 ตัวกรองควรได้รับการออกแบบเพื่อกรองความดันที่ทำให้สั่นอย่างรวดเร็ว แต่ต้องอนุญาตให้การวัดมีความถูกต้องของความดันสำคัญในกระแสอากาศ

การเปลี่ยนแปลงในอุณหภูมิสิ่งแวดล้อม แรงลมและทิศทางฝนสามารถสร้างความสับสนวุ่นวายในการควบคุมกระแสอากาศและการควบคุมอุณหภูมิ ค่ากำหนดสำหรับการควบคุมกระแสอากาศควรจะเลือกให้มีขอบเขตความปลอดภัยเพียงพอสำหรับการเกิดพายุใหญ่จะไม่ทำให้เกิดการพัฒนาความดันกระแสอากาศต่ำเกิน

ถ้าเตาเผามีขนาดใหญ่หรือมีการจัดเตรียมระบบการควบคุมการลดลงของ NOx โดยใช้ SCR (Selective Catalytic Reduction) Catalyst Bed พัดลมบังคับกระแสอากาศทำงานที่ความดันบวกจะช่วยห้องเผาไหม้ ถ้าพัดลมอยู่ในตำแหน่งของโซนการเผาไหม้ โดยปกติมักจะทำงานที่ต่ำกว่าความดันบรรยากาศและถูกเรียกว่าพัดลมสร้างกระแสอากาศ มักจะถูกจัดเตรียมด้วยตัวปรับความเร็วหรือ VSDs (Variable-Speed Drives)

4. การควบคุมออกซิเจนส่วนเกิน (Excess Oxygen Control)

เครื่องวิเคราะห์ออกซิเจนแบบเซอร์โคเนียมออกไซด์ (Zirconium Oxide) ที่ใช้สำหรับการควบคุมการเผาไหม้สามารถใช้เพื่อแสดงความเข้มข้น O2 ถัดจากตัวควบคุม PIC (ในรูปที่ 12) ซึ่งจะช่วยให้ผู้ปฎิบัติการเพื่อปรับค่ากำหนดตัวควบคุม Damper กระแสอากาศที่ปล่องควันเพื่อให้ความดันเตาเผามีความปลอดภัย "ด้านลบ" และยังเป็นแนวทางการปรับความเข้มข้นของอากาศเกินที่เหมาะสม

ความพยายามลดอากาศส่วนเกินโดยรักษา O2 ส่วนเกินให้อยู่ที่ประมาณ 2-3% บ่อยครั้งมักจะล้มเหลว เนื่องจากข้อจำกัดของกระแสอากาศ ระบบ SIS ส่วนใหญ่ของเตาเผาจะกำหนดให้มีการหยุดทำงานหากกระแสอากาศอยู่นอกขอบเขตเกินกว่า 5 sec ข้อจำกัดความดันกระแสอากาศสูงหรือความดันต่ำปกติตั้งที่ความดันใด ๆ ต่ำกว่า -1.0 "WC (เพื่อป้องกันการโก่งของเหล็กหรือทำลายฉนวนบุทนร้อน) ข้อจำกัดความดันสูงหรือความดันกระแสอากาศต่ำปกติตั้งที่ความดันที่ต่ำกว่า 0 "WC เพราะความดันเกินสามารถบังคับเปลวไฟดับและก่อให้เกิดการเผาไหม้แยกจากกัน (Siding)

5. ควบคุมความปลอดภัย (Safety Controls)

แหล่งเกิดอันตรายหลักในการทำงานของเตาเผาในกระบวนการผลิตจะรวมถึงสิ่งต่าง ๆ ดังนี้

* การหยุดชะงักของการไหลเข้าเตาเผา

* การหยุดชะงักของการไหลของเชื้อเพลิง

* การสูญเสียของเปลวไฟ

การลดอัตราการไหลของน้ำมันดิบที่เข้าเตาเผาต่ำกว่าอัตราขั้นต่ำจะทำให้เกิดความร้อนเกินและท่อขดในเตาเผาแตกได้ การเริ่มต้นใหม่ของการไหลอาจทำให้เกิดการรั่วไหลของไฮโดรคาร์บอนในห้องเผาไหม้ โดยมีผลเป็นความหายนะอย่างร้ายแรง สัญญาณเตือนการไหลต่ำ (FAL-1, -2 หรือ -3 ในรูปที่ 10) เตือนผู้ปฏิบัติการของสภาพอันใกล้เกิดเหตุการณ์นี้ขึ้น

หากเกิดเหตุการณ์นี้ผู้ปฎิบัติการมีตัวเลือกในการแก้ไขข้อผิดพลาดหรือยกเลิกการการจ่ายเชื้อเพลิง หากปริมาณความดันอากาศที่ใช้ในกับวาล์วควบคุม (FV-1 และ HV-1 ถึง HV-3) เกิดความล้มเหลววาล์วเป็นแบบ Fail Open จึงยังคงมีการไหลผ่านเตาเผา

การควบคุมขั้นสูง (Advanced Controls)

การควบคุมเตาเผาขั้นสูงรวมถึงการควบคุมต่าง ๆ ดังนี้

* การควบคุมแบบ Feed Forward ตามอัตราการไหลเข้า

* การจ่ายเชื้อเพลิงแบบ Cross-limiting

* ความสมดุลของการไหลเข้า

* การเพิ่มประสิทธิภาพ

การดำเนินการเหล่านี้เป็นกลยุทธ์การควบคุมปกติถูกช่วยเหลือโดยระบบต่าง ๆ ดังนี้

* ซอฟต์แวร์ระบบผู้เชี่ยวชาญ (Expert System Software)

* ระบบการควบคุมกระจาย (Distributed Control Systems)

* ตัวควบคุมโปรแกรมแบบหนึ่งหรือสองตัว (Single or Dual loop programmable controllers)

* อุปกรณ์ไมโครโปรเซสเซอร์เฉพาะ

1. การควบคุมแบบ Feed Forward (Feed Forward Control)

ในการควบคุมแบบ Feed Forward เป็นรูปแบบเรียบง่ายของกระบวนการ ใช้ในการทำนายผลกระทบของการรบกวนก่อนที่จะมาถึงและสามารถสร้างความวุ่นวายต่อตัวแปรที่ต้องการควบคุม ในทางตรงกันข้ามการควบคุมแบบป้อนกลับ (Feedback Control) จะต้องตรวจสอบข้อผิดพลาดในตัวแปรที่ต้องการควบคุมก่อนที่จะสามารถเริ่มดำเนินการแก้ไข

ตัวอย่างง่าย ๆ ของการควบคุมแบบ Feedback จะแสดงในรูปที่ 13 การควบคุมแบบป้อนกลับประกอบด้วยตัวควบคุมอุณหภูมิ (TRC-1) จัดเตรียมค่ากำหนดการไหลสำหรับการควบคุมการไหลของเชื้อเพลิง (FIC-2) เมื่อกระแสการไหลด้านเข้าเตาเผามีการเปลี่ยนแปลง (ตัวแปรการไหลเป็นอิสระในระบบนี้) มีความจำเป็นต้องเปลี่ยนอัตราของน้ำมันเชื้อเพลิงที่จ่าย

รูปที่ 13 Feedback Control

ตัวอย่างง่าย ๆ ของการควบคุมแบบ Feed Forward จะแสดงในรูปที่ 14 การควบคุม Feed Forward รวมถึงเครื่องส่งสัญญาณกระแสการไหลด้านเข้า (FT-1) ซึ่งตรวจพบการเปลี่ยนแปลงในอัตราการไหลของด้านเข้าและอัตรานี้ถูกคูณด้วยค่าคงที่ใน FY-1 ค่าคงที่นี้เกี่ยวข้องกับค่าความร้อนของก๊าซเชื้อเพลิงและหากมีการใช้เครื่องวิเคราะห์ BTU (AT-1) ในการแก้ไขสามารถปรับได้แบบอัตโนมัติ ชุดการคูณมีความสัมพันธ์ระหว่างการเปลี่ยนแปลงอัตราการไหลด้านเข้าและความต้องการเปลี่ยนแปลงที่สอดคล้องกันกับความดันหัวจ่ายเชื้อเพลิง ซึ่งเป็นค่ากำหนดได้จากประสบการณ์และสามารถนำไปปรับที่บริเวณใช้งาน

การปรับแบบ Dynamics อาจถูกรวมเข้าไป (เวลาล่าช้า, การนำหน้า/ล้าหลัง) ถ้ามีการรับประกัน การตอบสนองของเตาเผาโดยการเพิ่มอัตราการจ่ายเชื้อเพลิงมักจะช้าเกินไปและการควบคุมนั้นมีประโยชน์เฉพาะเมื่อการตอบสนองต่อการเปลี่ยนแปลงเป็นขั้นของอัตราการไหลของด้านเข้า

การแก้ไขสัญญาณจาก FY-1 แล้วรวมเข้ากับ (FY-2) สัญญาณเอาต์พุตจากตัวควบคุมอุณหภูมิ ด้วยวิธีการนั้นกำหนดอัตราการไหลเชื้อเพลิงก๊าซใหม่ผ่าน FIC-2 ในผลกระทบข้อมูลล่วงหน้าส่งผ่าน FY-1 ไปยังตัวควบคุมการจ่ายเชื้อเพลิง (FIC-2) ซึ่งแสดงว่ามีการเปลี่ยนแปลงภาระโหลดในกระบวนการจะต้องการเปลี่ยนแปลงอัตราการจ่ายเชื้อเพลิงอย่างเร็วและการจ่ายเชื้อเพลิงจึงควรเริ่มต้นการเปลี่ยนแปลง

ถ้าไม่มีการควบคุมแบบ Feed Forward ของการควบคุม (FY-1 และ FY-2) การเปลี่ยนแปลงในอัตราการจ่ายเชื้อเพลิงจะเกิดขึ้นในภายหลังหลังจากที่ควบคุมอุณหภูมิ (TRC-1) ตรวจพบข้อผิดพลาดในการควบคุมตัวแปร (อุณหภูมิของด้านเอาต์พุตของเตาเผา) ถ้าอัตราการไหลคงที่มีอยู่ระหว่างด้านทางเข้าและการไหลของก๊าซเชื้อเพลิง ตัวควบคุมอุณหภูมิจะไม่จำเป็น แต่ด้วยการเปลี่ยนแปลงบรรยากาศและเงื่อนไขการเปลี่ยนแปลงกระบวนการ การเปลี่ยนแปลงอัตรากับเวลา ดังนั้น TRC-1 ทำหน้าที่ในการป้อนกลับตามการปรับแต่งตัวควบคุมอย่างช้า ๆ เพื่อทำให้ตัวแปรควบคุมอยู่ในค่าที่ต้องการ

รูปที่ 14 Feed Forward Control

2. การควบคุมสมดุลของการไหลในท่อขด (Coil Balancing Control)

หนึ่งในการพิจารณาหลักสำหรับการควบคุมเตาเผาที่มีการไหลหลายส่วน (Multi-pass) ของด้านเข้า เป็นการแบ่งการไหลเข้าที่เหมาะสมให้ขนานกันไปผ่านเตาเผา ในโรงงานเอทิลีนขนาดใหญ่จะมีเตาเผา 6-8 เตาที่เหมือนกัน แต่ละเตาจะมีท่อ 10-20 ม้วนขนานกันไป การควบคุมการไหลที่ถูกแยกในท่อม้วนเหล่านี้เป็นงานที่น่ากลัวหากทำด้วยตนเอง

วัตถุประสงค์เพื่อการใช้พลังงานต่อหน่วยของเตาเผาให้มากที่สุดต่อหน่วยการไหลด้านเข้า โดยทั่วไปประสิทธิภาพการถ่ายเทความร้อนมีค่าสูงที่สุดเมื่อเปอร์เซ็นต์ของการวัดกลายเป็นไอในแต่ละท่อม้วนทั้งหมดเท่ากัน อย่างไรก็ตามแต่ ไม่มีการวัดเปอร์เซ็นต์การกลายเป็นไอได้ดีที่สุดที่สามารถทำได้คือการทำให้เท่าเทียมกันของทุกอุณหภูมิในแต่ละท่อ

การควบคุมแบบ Digital ของการไหลเวียนของเตาทั้งหมดจะดำเนินการโดยการจัดการการเคลื่อนย้ายทุกอัตราการไหลในเตาเผา รูปที่ 15 แสดงระบบคอมพิวเตอร์เก่าที่ใช้ในการควบคุม การไหลเข้าทั้งหมด (A/D-1) และการไหลแต่ละท่อ (A/D-2, -3, -4, ฯลฯ) มีการติดตามโดยระบบ DCS ซึ่งคำนวณค่าการปรับวาล์วที่ถูกต้องตามการไหลนี้ การเปิดวาล์วที่เหมาะสมจะถูกส่งโดยระบบ DCS (ผ่านตัวแปลงสัญญาณ Digital to Analog (D/A-2, -3, -4, ฯลฯ) และวาล์วแบ่งการไหลด้านเข้าทั้งหมดอย่างถูกต้อง

รูปที่ 15 ระบบคอมพิวเตอร์เก่าที่ใช้ในการควบคุม การไหลเข้าทั้งหมด

อัตราการไหลด้านเข้าทั้งหมดกำหนดค่าการบรรจุเข้าที่เตาเผา แต่ละอัตราการไหลของท่อตั้งจุดคำนวณตามการไหลทั้งหมดของเตาเผา (ลบด้วยการไหลของท่อที่ไม่ถูกควบคุมโดยอัตโนมัติ) หารด้วยจำนวนท่อที่ถูกควบคุมโดยอัตโนมัติ ซึ่งช่วยทำให้เกิดความสมดุลอย่างน้อยในส่วนของเตาเผา ถ้าบางท่อไม่สามารถอยู่ภายใต้การควบคุมอัตโนมัติเนื่องจากเครื่องมือวัดชำรุด

หลังจากเริ่มต้นการเดินเครื่อง การไหลทั้งหมดจะถูกแบ่งออกเท่ากัน แต่ในช่วงเวลาการทำงานถ่านโค้กถูกสร้างขึ้นในอัตราที่แตกต่างกันในแต่ละท่อทำให้อุณหภูมิที่แตกต่างจากท่อไปท่อ ระบบควบคุมนี้จะทำให้อุณหภูมิด้านทางออกของท่ออยู่ที่ค่าเดียวกัน (ภายในค่าที่ยอมรับได้) โดยการปรับการไหลที่ผ่านแต่ละท่อ ระบบ DCS ทำได้โดยนำข้อมูลอุณหภูมิด้านทางออก (A/D-20, -21, -22 เป็นต้น) เปรียบเทียบกับอุณหภูมิที่ต้องการและดำเนินการคำนวณแยกการไหลเข้า (Feed Splitting) เพื่อแก้ไขการเบี่ยงเบน ผลการคำนวณจะถูกส่งออกไปปรับตำแหน่งวาล์วด้านทางเข้า (FV-2, FV-3, FV-4, ฯลฯ)

การเปลี่ยนแปลงอัตราการบรรจุเข้าเตาเผาปกติจะเป็นเส้นทางลาดขึ้น (ramped) และความเร็วของการเปลี่ยนแปลงจะถูกจำกัดเพื่อหลีกเลี่ยงการเกิดความสับสนวุ่นวาย (Upsets) อย่างรวดเร็วในเตาเผา ข้อบังคับของขีดจำกัดรวมถึงขีดจำกัดการไหลที่แตกต่างกันระหว่างท่อแต่ละท่อและการไหลเฉลี่ย โดยปกติถูกรวมอยู่ในขั้นตอนวิธีการควบคุมโดยรวมในการรักษาอัตราการไหลปลอดภัยในท่อทั้งหมด เพื่อป้องกันถ่านโค้ก (Coking) มากเกินไปหรือการพัฒนาจุดร้อน (Hot Spot) ในเตาเผา

การเพิ่มเติมฟังก์ชันเพิ่มประสิทธิภาพหลายฟังก์ชันสามารถทำได้โดยใช้ข้อมูลเข้าเดียวกันให้มาก บางครั้งสิ่งเหล่านี้ เป็นสัญญาณเตือนปกติบนการไหลด้านทางเข้า, สัญญาณเตือนอุณหภูมิด้านทางออก, สัญญาณเตือนความดันลดลงมากเกินไปในท่อ, ท่อโลหะอุณหภูมิสูงและหน้าที่การสแกนอื่น ๆ

3. การจ่ายเชื้อเพลิงผสมผสานขีดจำกัด (Cross–Limiting Firing)

เทคนิคการจ่ายเชื้อเพลิงผสมผสานขีดจำกัด เป็นการควบคุมเพื่อทำให้แน่ใจว่าปริมาณอากาศมีค่าเกินจำนวนที่จำเป็นในการเผาไหม้เชื้อเพลิง การควบคุมลักษณะนี้เพื่อหลีกเลี่ยงอันตรายจากการผสมเชื้อเพลิงติดไฟในห้องเผาไหม้ เมื่อมีความต้องการเพิ่มอัตราการจ่ายเชื้อเพลิง

ในลำดับแรกการจ่ายเชื้อเพลิงผสมผสานขีดจำกัดจะดำเนินการเพิ่มอากาศและการไหลของเชื้อเพลิงหลังจากนั้น เมื่อต้องการลดอัตราการจ่ายเชื้อเพลิงเป็นกลยุทธ์ในการลดการไหลของน้ำมันก่อนลดการไหลของอากาศ การดำเนินการนี้จะกระทำผ่านชุดคำสั่งต่าง ๆ ดังนี้

* ชุดตัวเลือกสัญญาณต่ำ (Low-Select Modules)

* ชุดตัวเลือกสัญญาณสูง (High-Select Modules)

* ชุด Dynamic Exponential Lag

รูปที่ 16 แผนภาพการจ่ายเชื้อเพลิงผสมผสานขีดจำกัด

ความสำเร็จของการจ่ายเชื้อเพลิงผสมผสานขีดจำกัดคือการตั้งบนพื้นฐานความสามารถในการวัดหรืออนุมานอัตราการไหลอากาศและอัตราการไหลน้ำมันเชื้อเพลิง ถ้าการไหลอากาศมีการควบคุมเพียงตำแหน่ง Damper อัตราการไหลนี้จะต้องแปลค่าจากตำแหน่งของ Damper

นอกจากนี้เชื้อเพลิงมักจะไม่ถูกวัด แต่ถูกควบคุมโดยตัวควบคุมความดันเพียงอย่างเดียว ดังนั้นความดันส่วนหัวจ่ายหลักจะต้องแปลงเป็นประมาณการอัตราการไหล วิธีการทางอ้อมดังกล่าวของการประมาณการอัตราการไหลมีความไม่ถูกต้องสูงและไม่ควรใช้ในระบบการจ่ายเชื้อเพลิง

ระบบการจ่ายเชื้อเพลิงผสมผสานขีดจำกัดอธิบายในรูป 16 การทำงานจะเป็นในลักษณะดังต่อไปนี้

เมื่อตัวควบคุมอุณหภูมิด้านทางออก (TIC-1) ต้องการให้จ่ายความร้อนเพิ่มเติมโดยเตาเผา ผลลัพธ์ทำให้สัญญาณเอาต์พุตของตัวควบคุมเพิ่มขึ้น หลังจากมีการปรับแบบ Feed Forward สัญญาณนี้ถูกส่งไปที่ทั้งชุดเลือกสัญญาณสูงและเลือกสัญญาณต่ำ (TY-1 และ TY-2)

ที่ชุดเลือกสัญญาณสูงนี้สัญญาณจะเพิ่มขึ้นมากกว่าสัญญาณที่แสดงการไหลของเชื้อเพลิงปัจจุบัน (ความดัน) ชุดเลือกสัญญาณสูงเลือก (TY-2) จึงจะเรียกความร้อนที่เพิ่มขึ้นโดยการเพิ่มสัญญาณเอาต์พุตของตนเองและสัญญาณเพิ่มขึ้นนี้จะถูกคูณด้วยอัตราส่วนของอากาศกับเชื้อเพลิงในปัจจุบัน FY-1 สัญญาณเอาต์พุตที่ออกจากตัวคูณนี้ (FY-1) จะไปกำหนดค่าที่ชุดควบคุมการไหลของอากาศ (FIC-1) ดังนั้นผลจากการเพิ่มขึ้นของเอาต์พุตจาก TIC-1 ทำให้ค่ากำหนดของตัวควบคุมการไหลอากาศเพิ่มขึ้นทันที

ที่ชุดเลือกสัญญาณต่ำ (TY-1) สัญญาณขาออกที่เพิ่มขึ้นของ TIC-1 จะไม่ถูกเลือกเพราะมีค่ามากกว่าสัญญาณอัตราส่วนอากาศกับเชื้อเพลิง FY-2 สัญญาณวัดการไหลอากาศถูกส่งผ่านชุดหน่วงเวลาและถูกหารด้วยอัตราส่วนอากาศกับเชื้อเพลิงไปกำหนดค่าใน FY-2 ซึ่งผลิตสัญญาณตัวที่สองของตัวเลือกสัญญาณต่ำ

การเพิ่มขึ้นทันทีของอากาศทำให้สัญญาณเอาต์พุตของ AIC-1 เพิ่มขึ้นตามมา จะถูกหน่วงเวลาจากคำสั่งล่าช้าแรกก่อนที่จะไปยังตัวเลือกสัญญาณต่ำ (TY-1) เป็นผลทำให้เชื้อเพลิงค่อย ๆ เพิ่มขึ้น ดังนั้นการเพิ่มขึ้นของอัตราการจ่ายเชื้อเพลิง (TIC-1 Output) เป็นผลทำให้การไหลอากาศเพิ่มขึ้นอย่างรวดเร็วและการไหลของเชื้อเพลิงเพิ่มขึ้นอย่างช้า ๆ

เมื่อความต้องการจ่ายเชื้อเพลิงลดลงเนื่องจากการลดลงในการไหลของด้านทางเข้าเตาเผาหรือในผลลัพธ์ควบคุมอุณหภูมิลดลง สัญญาณจะถูกส่งไปทั้งชุดเลือกสัญญาณสูงและต่ำ (TY-1 และ TY-2) สัญญาณที่ลดลงจะถูกส่งผ่านทันทีโดยชุดตัวเลือกสัญญาณต่ำ (TY-1) ทำให้ค่ากำหนดการควบคุมการไหลเชื้อเพลิงลดลงทันที

อย่างไรก็ตามแต่ ที่ตัวเลือกสัญญาณสูง (TY-2) สัญญาณลดลงจะถูกบล็อกเพราะองค์ประกอบความล่าช้าทำให้การไหลซึ่งเห็นได้ชัดเจนของน้ำมันเชื้อเพลิงที่สูงขึ้น ผลลัพธ์ที่ได้คือ (First-order Lagged) การลดลงอย่างช้า ๆ ของการไหลของอากาศ การเปลี่ยนแปลงในเอาต์พุตของอากาศส่วนเกิน (หรือ O2) ตัวควบคุม (AIC-1) ผ่านไปทางตัวเลือกสัญญาณต่ำในการไหลน้ำมันเชื้อเพลิง (TY-1) ในลักษณะที่คล้ายกัน สัญญาณเอาต์พุต ของตัวควบคุม (AIC-1) เป็นการกำหนดอัตราส่วนของอากาศกับเชื้อเพลิงสำหรับการเผา ซึ่งถูกคูณด้วยสัญญาณจากตัวเลือกสัญญาณสูงใน FY-1

ดังนั้นอัตราส่วนอากาศต่อเชื้อเพลิงมีผลโดยตรงต่อค่ากำหนดการไหลเวียนของอากาศ ในทำนองเดียวกันอัตราส่วนอากาศต่อเชื้อเพลิงเป็นตัวหารที่การไหลเวียนของอากาศใน FY-2 สัญญาณเอาต์พุตของ FY-2 เป็นสัญญาณอินพุตที่สองของตัวเลือกสัญญาณต่ำ TY-1 ซึ่งเป็นตัวเลือกค่ากำหนดการไหลน้ำมันเชื้อเพลิง

4. การควบคุมความรุนแรง (Severity Control)

การใช้ในเตาเผาเอทิลีนในรูปที่ 15 เป็นตัวอย่างการวัดวิเคราะห์องค์ประกอบกระแสด้านทางออก (AT-30) จะส่งสัญญาณการวัดไปยังเครื่องคอมพิวเตอร์ซึ่งจะมีการเปรียบเทียบกับองค์ประกอบที่ต้องการ บนพื้นฐานของความแตกต่างระหว่างสองสิ่ง สามารถคำนวณระดับการจ่ายเชื้อเพลิงที่ต้องการในช่วงต่าง ๆ ของเตาเผา อัตราการจ่ายเชื้อเพลิงเหล่านี้อาจจะพิมพ์ออกมาเพื่อสิ่งต่าง ๆ ดังนี้

* เป็นคำแนะนำในการดำเนินการ

* ใช้ในการจัดการวาล์วเชื้อเพลิงโดยอัตโนมัติ

* กำหนดค่าควบคุมการไหลของเชื้อเพลิง

* เปลี่ยนรูปแบบการไหลผ่านเตาเผา

* ควบคุมการดำเนินการแตกตัวของไหลที่ออดจากเตา

5. การควบคุมแบบจำลองพื้นฐาน (Model–Based Control)

แบบจำลองกระบวนการสามารถเกี่ยวข้องกับการควบคุมตัวแปรของการปล่อยความร้อนจากท่อเพื่อการดำเนินงานตัวแปรต่าง ๆ ข้อมูลการดำเนินงานเตาเผามีดังนี้

* อัตราการไหลของไฮโดรคาร์บอน

* อัตราส่วนไอน้ำต่อไฮโดรคาร์บอน

* อุณหภูมิท่อด้านทางออก

* ความดันท่อด้านทางออก

* ความรุนแรงของการแตกตัว

* ตัวแปรสิ่งสกปรก

ตัวแปรเหล่านี้ใช้ในการพัฒนาความสัมพันธ์ระหว่างตัวแปรอิสระและไม่อิสระ

คำนวณทางเมตริก (Matrix) สามารถดำเนินการเปลี่ยนตัวแปรจัดการ (Manipulated) เพื่อให้ตัวแปรควบคุมอยู่ในค่าที่กำหนด หลักเกณฑ์คอมพิวเตอร์ทั่วไปถูกใช้ในการทำงานแบบนี้และเพิ่มประสิทธิภาพ

เตาเผาและระบบควบคุมการที่ได้แสดงรายละเอียดไปข้างต้นเป็นตัวอย่างของเตาเผาที่มีใช้งานในอุตสาหกรรมกระบวนการ กลยุทธ์การควบคุมที่ถูกต้องสามารถดำเนินการโดยเครื่องมือส่งสัญญาณอนาล็อกแบบเก่าหรือระบบ DCS หรือ PLC ที่ซับซ้อน ระบบควบคุมที่มีการอธิบายไปในส่วนที่ผ่านมาทั้งหมดนี้ ครอบคลุมการควบคุมกระบวนการเบื้องต้นและตัวอย่างการควบคุมขั้นสูง เนื่องจากการขยายตัวของส่วนสนับสนุนอุตสาหกรรมพร้อมกับการใช้หน่วยเตาเผาขนาดใหญ่และมีความพร้อมเพิ่มขึ้นของการควบคุมกระบวนการขั้นสูง (APC) การใช้การควบคุมขั้นสูงและรูปแบบที่ใช้ควรจะพิจารณาเพื่อให้ได้ประสิทธิภาพและได้ผลตอบแทนจากการเผาไหม้ได้มากขึ้น

เอกสารอ้างอิง

[1] API Std 560-May 2001, “Fire Heaters for General Refinery Services”

[2] NFPA 85-2004, “Boiler and Combustion System Hazard Code”.

[3] NFPA 86-2007, “Standard for Ovens and Furnaces”

[4] ANSI/ISA-84.01-1996, “Application of Safety Instrumented System (SIS) for the process industries”

[5] IEC 61508,” Functional Safety – Safety Related Systems”

[6] IEC 61511-2003, “Function safety-Safety instrumented system for the process industry sector”, 2003

[7] OSHA 40CFR1910.119,”Process Safety Management”

[8] Bela G. Liptak, Instrument Engineers' Handbook, Fourth Edition, Volume Two- Process Control and Optimization

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด