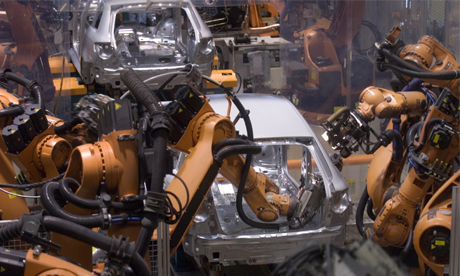

ระบบแมชชีนวิชั่นสำหรับอุตสาหกรรมผู้ผลิตรถยนต์: โซลูชั่นสำหรับการตรวจสอบ, การระบุ, การวัดขนาดมิติและการนำทางหุ่นยนต์โรงงาน

โดย ค็อกเน็กซ์

http://www.cognex.com

ระบบแมชชีนวิชั่นสำหรับอุตสาหกรรมผู้ผลิตรถยนต์: โซลูชั่นสำหรับการตรวจสอบ, การระบุ, การวัดขนาดมิติและการนำทางหุ่นยนต์โรงงาน

ติดตามชิ้นส่วนเครื่องยนต์ดีเซล

ปัญหา: ผู้ผลิตต้องการความมั่นใจว่าชิ้นส่วนเครื่องยนต์ดีเซลแต่ละชิ้นสามารถตรวจสอบย้อนกลับได้

วิธีการแก้ไข: ในช่วงต้นของกระบวนการผลิตได้มีการจัดพิมพ์รหัสบาร์โค๊ดลงบนชิ้นส่วนโดยตรง (DPM) โดยรหัสบาร์โค๊ดจะถูกสแกนในทุก ๆ ขั้นตอนสำคัญของกระบวนการผลิตทั่วทั้งไลน์ DataMan® 7500 ได้รับการติดตั้งและมีประสิทธิภาพในการสแกนชิ้นส่วนทั้งก่อนและหลังในทุกขั้นตอนการผลิต ถึงแม้ว่าขั้นตอนการผลิตเหล่านี้ส่งผลให้รหัสบาร์โค๊ดด้อยคุณภาพ และสีของรหัสบาร์โค๊ดอาจเปลี่ยนแปลงได้หลังจากโลหะผ่านกระบวนการทางความร้อน

ประโยชน์ที่ได้รับ: ช่วยป้องกันไม่ให้เกิดการข้ามขั้นตอนในการผลิต และสามารถวัดประสิทธิภาพการทำงานของพนักงานในไลน์การผลิตได้อีกด้วย

ระบบการตรวจสอบช่วยให้การผลิตรวดเร็วขึ้น

ปัญหา: สำหรับ Hänggi ผู้ผลิตชิ้นส่วนปั๊มจากประเทศสวิตเซอร์แลนด์ ความเร็วและความแม่นยำคือเป้าหมายสูงสุด ปัจจุบันปั๊มหัวฉีดน้ำมันเชื้อเพลิงภายในเครื่องยนต์ทำงานโดยน้ำมันเชื้อเพลิงจะถูกบีบอัดกับแหวนตราที่ปิดสนิทด้วยแรงมหาศาลมากถึง 2,000 บาร์ / 29,000 ปอนด์ต่อตารางนิ้ว นั่นหมายถึงว่าในการผลิตแหวนตรา (sealing rings) นั้นความถูกต้องแม่นยำคือสิ่งสำคัญที่สุดที่ต้องคำนึงถึง

วิธีการแก้ไข: ในการตรวจสอบแหวนตรา (sealing rings) ระบบตรวจวัดขนาดมิติจะทำการวัดเส้นผ่าศูนย์กลางทั้งจากด้านในและด้านนอกของชิ้นส่วน ระบบทำงานด้วยความเร็วในการทดสอบ 2 ชิ้นต่อวินาที หรือ 7,200 ชิ้น/ชั่วโมง และทดสอบความละเอียดในระดับ 4/1000 ม.ม. การประมวลผลภาพโดยอาศัย VisionPro® Software ช่วยระบุชิ้นส่วนที่มีคุณลักษณะผิดพลาดได้อย่างแม่นยำ และส่งผ่านข้อมูลด้วยความรวดเร็วเพื่อควบคุมพัลส์การผลิต

ประโยชน์ที่ได้รับ: เพิ่มความรวดเร็วในกระบวนการผลิตและช่วยปรับปรุงคุณภาพสินค้าให้ดียิ่งขึ้น

พิสูจน์และยืนยันความหนาของส่วนประกอบ

ปัญหา: ผู้ผลิตรายหนึ่งต้องการยืนยันความหนาของชิ้นส่วนโลหะหลังจากที่ผ่านกระบวนการทางเครื่องจักร ระบบเซ็นเซอร์แบบโฟโต้อีเล็คทริกส์ที่ได้รับการติดตั้งก่อนหน้านี้ต้องคอยปรับตำแหน่งอยู่เรื่อยๆ และไม่สามารถเชื่อถือได้ในการตรวจสอบความกว้าง เนื่องจากชิ้นส่วนไม่ได้ถูกยึดติดในตำแหน่งที่คงที่

วิธีการแก้ไข: Checker® Vision Sensor สามารถประเมินได้อย่างถูกต้องว่าชิ้นส่วนนั้นๆ มีความหนาตามที่กำหนดไว้อย่างถูกต้องหรือไม่ ถึงแม้ว่าชิ้นส่วนนั้นจะไม่ได้ถูกยึดอยู่ในตำแหน่งที่คงที่ก็ตาม ขั้นแรกระบบ part finding sensor ของ Checker สามารถระบุตำแหน่งของชิ้นส่วนบนสายพานลำเลียงได้ จากนั้น height sensor ของ Checker จะยืนยันว่าชิ้นส่วนนั้นได้รับการประกอบโดยเครื่องจักรอย่างถูกต้อง

ประโยชน์ที่ได้รับ: พิสูจน์และยืนยันความหนาของชิ้นส่วนโดยไม่ลดทอนประสิทธิภาพและความเร็วในการผลิต

ระบบขันน้อตล้อแบบอัตโนมัติ

ปัญหา: ผู้ผลิตต้องการให้มีการขันน้อตล้อแบบออโตเมชั่นในไลน์การผลิต โดยนำทางให้หุ่นยนต์แขนกลระบุตำแหน่งและหยิบน้อตได้อย่างถูกต้อง

วิธีการแก้ไข: In-Sight® 5403 vision systems อาศัยเทคโนโลยีการจับคู่แพทเทิร์น - PatMax® ในการค้นหาตำแหน่งของล้อรถในกรอบภาพได้อย่างรวดเร็ว ระบบควบคุมการผลิตจะสื่อสารกับระบบวิชั่นซิสเต็มส์ เพื่อระบุประเภทล้อรถของยานพาหนะลำดับถัดไป และระบบวิชั่นซิสเต็มส์จะทำการยืนยันประเภทของล้อรถอีกครั้งก่อนที่จะโหลดโปรแกรมที่เหมาะสม

ประโยชน์ที่ได้รับ: ผู้จัดการโรงงานสามารถปรับแต่งระบบเพื่อให้จดจำล้อรถประเภทต่าง ๆ มากมายได้อย่างง่ายดาย ส่งผลให้ประสิทธิภาพในการผลิตดีขึ้นอย่างเห็นได้ชัด

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด