โกศล ดีศีลธรรม

การพัฒนาผลิตภาพทั้งองค์กรคงเป็นไปได้ยากหากปราศจากการเชื่อมโยงกิจกรรมในสายการผลิตกับฝ่ายงานสนับสนุน ดังนั้นการพัฒนาองค์กรตามแนวคิดลีน จะมุ่งบริหารกระบวนการ หรือกล่าวได้ว่า ทุกหน่วยกิจกรรมเป็นองค์ประกอบในกระบวนการธุรกิจองค์กร นั่นคือ เมื่อกระบวนการหนึ่งถูกปรับเปลี่ยนหรือได้รับการพัฒนาปรับปรุงจะส่งผลให้กระบวนการเกี่ยวเนื่องเปลี่ยนแปลงด้วย

สำหรับกิจกรรมคุณภาพขององค์กรที่ดำเนินโครงการ TQM พนักงานได้ใช้ระบบควบคุมกระบวนการเชิงสถิติเพื่อตรวจจับกระบวนการให้ทำงานที่เหมาะสม โดยมีการฝึกอบรมให้กับผู้ปฏิบัติการในสายการผลิต พนักงานที่ใช้ SPC จะรับผิดชอบคุณภาพในสายงานเพื่อระบุปัญหาและดำเนินการแก้ไข ดังนั้นการติดตามกระบวนการผลิตต่อเนื่อง คือ ส่วนหนึ่งการปรับปรุงกระบวนการต่อเนื่อง สอดคล้องกับปรัชญา TQM ขั้นแรกการปรับแก้ปัญหาจะต้องระบุสาเหตุหลักโดยกลุ่มคิวซีซีและใช้เครื่องมือทางการควบคุมคุณภาพ (QC Tools) อาทิ การระดมสมอง แผนผังพาเรโต้ ฮิสโตแกรม ใบตรวจสอบ (Check Sheet) ผังก้างปลา เพื่อร่วมกันหาสาเหตุและแก้ปัญหา การดำเนินการอาจนำไปใช้กับ QC Story ดังนี้

การบริหารคุณภาพโดยรวม (TQM)

ดังนั้นการวิเคราะห์ความสามารถกระบวนการถือเป็นกิจกรรมในขั้นที่ 2 ก่อนที่จะใช้ผังก้างปลาในขั้นตอนที่ 3 เพื่อหาสาเหตุกระบวนการไม่มีความสามารถ ส่วนการวิเคราะห์สาเหตุความผันแปร ดังนี้

แผนภูมิควบคุมสัดส่วนของเสีย

ปัญหาความผันแปรผลิตผลมักเกิดจากปัญหาเครื่องจักรขัดข้อง (Breakdown) หากเกิดปัญหาเครื่องจักรขัดข้องก็จะส่งผลกระทบต่อกระบวนการถัดไปและอาจรุนแรงถึงต้องหยุดสายการผลิต ดังนั้นการใช้เวลาแก้ไขปัญหานานจะทำให้เกิดงานระหว่างผลิตในรูปสต็อกค้าง ด้วยสถานะดังกล่าวย่อมส่งผลต่อความน่าเชื่อถือและความปลอดภัยในสายการผลิต ทำให้งานบำรุงรักษาเป็นปัจจัยสนับสนุนความน่าเชื่อถือกระบวนการ โดยมีการบำรุงรักษาเชิงรุกเพื่อป้องกันปัญหาเครื่องจักรขัดข้องเป็นปัจจัยสนับสนุนการสร้างความน่าเชื่อถือให้กระบวนการ ทำให้เกิดการพัฒนาผลิตภาพ ดังนี้

โดยทั่วไปผู้ประกอบการอุตสาหกรรมมักคิดว่าปัญหาเครื่องจักรสะดุดที่ส่งผลให้เครื่องจักรหยุดเดินหรือขัดข้องเล็กน้อย (Minor Stoppage) ซึ่งถูกมองข้ามว่าเป็นเพียงปัญหาเล็กน้อย แต่สภาพสายการผลิตที่ประกอบด้วยเครื่องจักรจำนวนมากมายหลากหลายประเภท หากเกิดปัญหาดังกล่าวก็จะส่งผลกระทบต่อผลิตภาพระบบการผลิต ดังกรณีสายการผลิตอัตโนมัติที่มีเครื่องจักร 100 เครื่อง แต่ละเครื่องสร้างผลิตผล 10,000 หน่วยต่อวัน โดยค่าเฉลี่ยอัตราการชำรุดเสียหาย (Failure Rate) 0.1 % นั่นคือ แต่ละวันเครื่องจักรทั้งระบบ 100 เครื่องเกิดการชำรุดขัดข้องรวม 1,000 ครั้ง หากใช้เวลา 30 วินาทีในการแก้ปัญหาการขัดข้องที่เกิดขึ้นแต่ละครั้งอาจต้องใช้เวลากว่า 8 ชั่วโมง เพื่อแก้ปัญหาทั้งหมด ทำให้โรงงานหลายแห่งกำหนดว่าหากไม่สามารถแก้ปัญหาเหล่านี้ภายในช่วงเวลาที่กำหนดจะถือว่าเป็นปัญหาเครื่องจักรขัดข้อง (Breakdown) อาทิ ความผิดปกติที่เกิดกับเครื่องตัดในช่วงเดินเครื่องจักรทำให้ต้องเปลี่ยนใบมีด ด้วยสภาพดังกล่าวอาจจัดว่าเป็นความผิดพลาดในกระบวนการที่นับเป็นจำนวนครั้งหยุดเดินเครื่องจักรเล็กน้อย ซึ่งถือเป็นประเด็นหนึ่งที่ต้องพิจารณากำหนดแนวทางปรับปรุงต่อไป

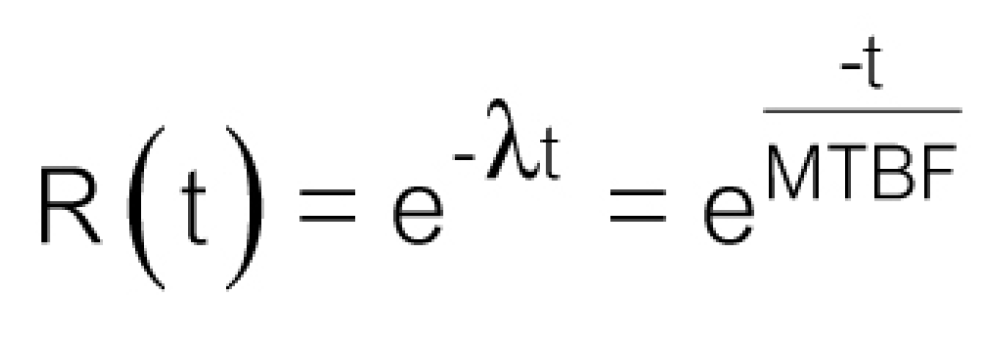

ช่วงกว่าสามทศวรรษที่ผ่านมาได้มีการประเมินโดยใช้ค่าช่วงเวลาเฉลี่ยระหว่างความชำรุดเสียหาย MTBF (Mean Time Between Failure) หรือ MTBF แสดงค่าเฉลี่ยระยะเวลาปฏิบัติงาน (Operating Time) เพื่อปรับปรุงสายการผลิตแบบอัตโนมัติ นับแต่นั้นมาก็ได้มีการใช้ค่า MTBF ชี้วัดอัตราการหยุดเดินเครื่องจักร โดย MTBF เป็นอัตราส่วนที่ผกผันกับอัตราการเกิด Breakdown สามารถใช้ประมาณค่าความน่าเชื่อถือที่ผกผันกับอัตราความชำรุด (λ) แสดงด้วยความสัมพันธ์ ดังนี้

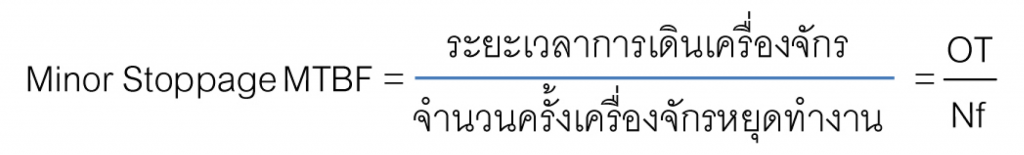

สำหรับช่วงเวลาปฏิบัติงาน (OT) แสดงด้วยหน่วย วัน สัปดาห์ และเดือน ส่วน Nf แทนด้วยจำนวนครั้งการเกิดปัญหา Breakdown ระหว่างช่วงเดินเครื่องจักร โดยค่า MTBF แสดงด้วยความสัมพันธ์ ดังนี้

หาก MTBF มีสัดส่วนสูงนั่นเป็นการบ่งชี้ถึงสภาพเครื่องจักรมีความน่าเชื่อถือสูง ดังนั้น MTBF ถูกใช้เป็นตัวชี้วัดความน่าเชื่อถือ โดยเฉพาะการรับประกันการใช้งานตามข้อกำหนดที่ระบุไว้ ความถี่หรือจำนวนครั้งการชำรุดขัดข้องถูกแทนด้วยจำนวนครั้งการหยุดเดินเครื่องจักรเล็กน้อยภายในช่วงรอบเวลาเดินเครื่องจักร คำนวณได้จากความสัมพันธ์ ดังนี้

ส่วนช่วงระยะเวลาจัดเก็บข้อมูลเพื่อประเมิน MTBF ควรมากกว่าหนึ่งสัปดาห์ขึ้นไปเพื่อให้ผลลัพธ์การประเมินมีความแม่นยำ โดยทั่วไปมักใช้รอบเวลาประมาณหนึ่งเดือน ข้อมูลที่จัดเก็บ ได้แก่

เวลาการเดินเครื่อง = รอบเวลาจริง x จำนวนชั่วโมงการทำงาน (Nk)

Nf = ผลรวมการหยุดสายการผลิต – การหยุดสายการผลิตที่เกิดจากสาเหตุอื่น

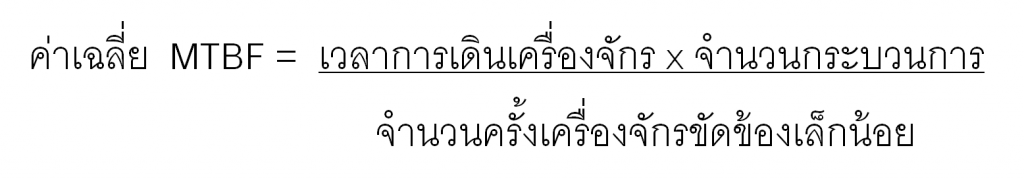

ส่วนการหยุดสายการผลิตที่เกิดจากสาเหตุอื่นที่ไม่เกี่ยวข้องกับความผิดปกติ ได้แก่ เสร็จสิ้นการทำงานแต่ละกะทำงาน การหยุดเดินเครื่องจักรช่วงการหยุดพัก การหยุดเดินเครื่องจักรช่วงเปลี่ยนรุ่นการผลิต (Changeover) การหยุดเพื่อเปลี่ยนใบมีดตามรอบเวลา หากการหยุดสายการผลิตเนื่องจากการแตกหักของเครื่องมือและตัวจับยึดจัดว่าเป็น Minor Stoppages ส่วนค่าเฉลี่ย MTBF เกิดจากการวัดค่า MTBF แต่ละกระบวนการ แสดงถึงบางกระบวนการมีค่า MTBF สูงกว่าหรือต่ำกว่าค่าเฉลี่ย โดยค่าเฉลี่ย MTBF คำนวณหาได้จาก

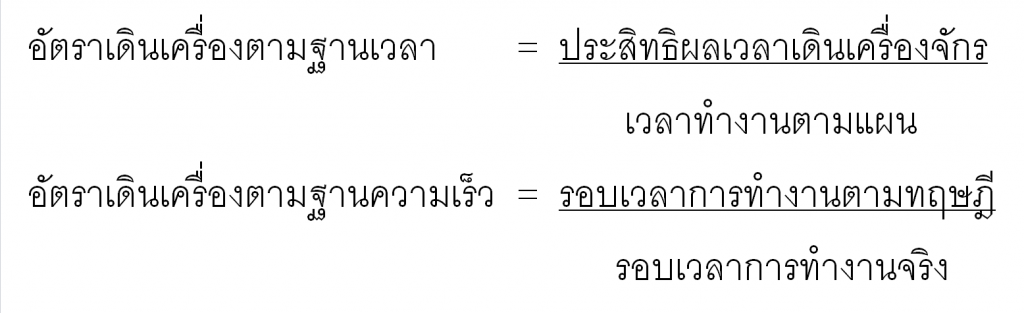

ประสิทธิผลอัตราการใช้กำลังการผลิต = อัตราเดินเครื่องตามฐานเวลา x อัตราเดินเครื่องตามฐานความเร็ว x ค่ายีลด์

โดยทั่วไปความสูญเสียหลักจากปัญหา Minor Stoppage ได้แก่ ต้นทุนการผลิตสูงขึ้น การเกิดของเสียและปัญหาส่งมอบสินค้าให้ลูกค้าล่าช้า รวมทั้งอาจเกิดผลกระทบด้านความปลอดภัยซึ่งส่งผลต่อขวัญและกำลังใจผู้ปฏิบัติงาน ดังนั้นจะต้องหาแนวทางลดความถี่การเกิดปัญหา Minor Stoppage โดยดำเนินการตามขั้นตอน ดังนี้

- การขันยึดแน่นอุปกรณ์ที่มีผลกับความปลอดภัย เช่น นอต สกรู โดยทำเครื่องหมายแสดงจุดที่เกิดปัญหา เพื่อสังเกตได้ง่ายเมื่อทำการขันยึดอีกครั้ง

- การหล่อลื่นจัดเป็นส่วนสำคัญในกิจกรรมบำรุงรักษา โดยเฉพาะบริเวณรางลื่นและพื้นที่ผิวสัมผัสของการหมุน

- การชำรุดเสียหายของอุปกรณ์เกจวัด

ปัญหาคอขวดมักเกิดขึ้นในกระบวนการส่วนหน้า และเกิดความล่าช้าในแถวคอยที่มีเวลาสูงสุด ทำให้นักวางแผนการผลิตมักให้ความสำคัญในการลดเวลาตั้งเครื่อง (Setup Time) หากขนาดรุ่นการผลิตมีขนาดเป็นสองเท่าก็สามารถประหยัดเวลาการตั้งเครื่องครึ่งหนึ่ง แต่เวลาส่วนอื่นจะเพิ่มเป็นสองเท่าและส่งผลให้เกิดงานรอระหว่างผลิตเพิ่มราวสองเท่าซึ่งเป็นภาระการบริหารสต็อกในการตั้งเครื่องที่เป็นกิจกรรมที่ไม่สร้างคุณค่าเพิ่มซึ่งต้องขจัดลดกิจกรรมดังกล่าว โดยเฉพาะสภาพการผลิตที่ปรับเปลี่ยนรูปแบบจากการผลิตปริมาณมาก (Mass Production) สู่รูปแบบการผลิตที่มุ่งตามคำสั่งซื้อแต่ละรุ่นที่เพียงพอกับการตอบสนองความต้องการให้กับลูกค้า (Mass Customization) ด้วยสภาวะแวดล้อมการผลิตดังกล่าวจึงเกิดการปรับตั้งเครื่องบ่อยครั้ง ซึ่งต้องปรับปรุงวิธีการตั้งเครื่องเพื่อลดช่วงเวลานำการผลิตให้ส่งมอบสินค้าได้ทันและสร้างความยืดหยุ่นในความหลากหลายรุ่นผลิตภัณฑ์เพื่อลดขนาดรุ่นการผลิตที่ส่งผลให้เกิดความยืดหยุ่นต่อการใช้ทรัพยากรด้วยการปรับปรุงวิธีการตั้งเครื่องให้มีรูปแบบง่าย โดยการปรับปรุงวิธีปฏิบัติงานและจัดเตรียมอุปกรณ์เพื่อขจัดความล่าช้าจากกิจกรรมตั้งเครื่องด้วยแนวทาง Quick Changeovers เรียกว่า SMED (Single Minute Exchange Die) กรณีอุตสาหกรรมยานยนต์จะดำเนินการปรับปรุงอุปกรณ์จับยึดและระบบสนับสนุน อาทิ อุปกรณ์ขนถ่ายและสายพานลำเลียงงานไปยังสายการผลิตเพื่อให้การปฏิบัติงานเกิดความรวดเร็ว โดยมุ่งลดเวลาตั้งเครื่องภายในหรือเวลาที่ใช้ตั้งเครื่องขณะหยุดเดินเครื่องจักร ซึ่งมีแนวทางปฏิบัติ ดังนี้

สำหรับการดำเนินการจะเริ่มด้วยการจัดทำมาตรฐานเพื่อแสดงรายละเอียดรายการตรวจสอบ ซึ่งการปรับลดเวลาตั้งเครื่องภายในอาจใช้อุปกรณ์จับยึดมาตรฐาน ส่วนเวลาตั้งเครื่องภายนอกอาจปรับลดด้วยการจัดเก็บเครื่องมือให้อยู่ในบริเวณใกล้กับพื้นที่ทำงานหรือจัดวางให้เป็นระเบียบด้วยกิจกรรม 5ส ทุกสิ่งที่จำเป็นสำหรับกิจกรรมตั้งเครื่องควรจัดเก็บให้เป็นระเบียบเพื่อลดเวลาการค้นหาและขนถ่ายไปยังพื้นที่ปฏิบัติงานให้น้อยที่สุด โดยกิจกรรม 5ส ถือเป็นรากฐานการพัฒนามาตรฐานต่าง ๆ รวมทั้งการบำรุงรักษาด้วย ดังกรณีการผลิตแบบทันเวลาพอดีเน้นการผลิตแบบรุ่นขนาดเล็กที่ต้องปรับตั้งเครื่องบ่อยครั้งเพื่อตอบสนองความเปลี่ยนแปลงคำสั่งผลิต ทำให้การลดเวลาการตั้งเครื่องเป็นปัจจัยปรับปรุงประสิทธิภาพสายการผลิต โดยเฉพาะการวิเคราะห์วิธีปฏิบัติงานและกำหนดแนวทางปรับปรุงให้เป็นมาตรฐาน ดังนั้นการปรับปรุงสถานที่ทำงานด้วยกิจกรรม 5ส นอกจากช่วยลดเวลาปฏิบัติงานและความผิดพลาดแล้วยังช่วยเพิ่มผลิตภาพสายการผลิต โดยประสิทธิผลอาจประเมินได้จากค่าเวลาเฉลี่ยการซ่อมแซม (Mean Time To Repair) หรือ MTTR กิจกรรม 5ส ครอบคลุมถึงการปิดป้ายหรือฉลากแสดงตำแหน่งจัดเก็บเพื่อให้สามารถค้นหาเครื่องมือได้สะดวกและลดเวลาปฏิบัติงาน รวมถึงแสดงสารสนเทศเกี่ยวกับวิธีทำงานไว้ที่เครื่องจักร การจัดทำคู่มือสอนงานให้กับพนักงานและจัดทำ One Point Lesson บนบอร์ดติดประกาศ

การแสดงข้อมูลปฏิบัติงานบนบอร์ด

ดังกรณีสายการประกอบชิ้นส่วนรถแห่งหนึ่งจัดผังการผลิตซึ่งมีการไหลของงานตามกระบวนการ โดยแต่ละขั้นตอนการผลิตได้นำเครื่องจักรอัตโนมัติแทนการใช้แรงงาน เนื่องจากเวลาการเปลี่ยนรุ่นการผลิต (Changeover Time) แต่ละครั้งใช้เวลานาน ทำให้เกิดการผลิตชิ้นงานแต่ละรุ่นจำนวนมาก (Large Batch) ส่งผลให้ระยะเวลานำการผลิตยาว ดังนั้นการวางแผนการผลิตจึงมุ่งการพยากรณ์และดำเนินการผลิตชิ้นงานสำหรับงานประกอบเพื่อจัดเก็บสต็อกไว้ ซึ่งเกิดต้นทุนจมในการจัดเก็บและส่งผลต่อสถานะเงินทุนหมุนเวียน (Working Capital) ปัญหาดังกล่าวได้เกิดแนวคิดปรับปรุงผังกระบวนการผลิต โดยศึกษาจำแนกความสูญเปล่าจากกระบวนการภายในและการขนถ่ายงานระหว่างกระบวนการเพื่อขจัดความสูญเปล่า ส่วนสายการผลิตได้ปรับปรุงด้วยการจัดผังตามรูปแบบเซลล์การผลิต (Cellular Layout) อาทิ เครื่องจักรขนาดย่อมที่หลากหลายภายในเซลล์ผลิตเพื่อให้เกิดความยืดหยุ่นและการไหลของงานต่อเนื่อง ซึ่งมีการปรับลดเวลาเปลี่ยนรุ่นการผลิต โดยเฉพาะเวลาการตั้งเครื่องให้สอดคล้องกับแนวคิด SMED รวมทั้งปรับเปลี่ยนระบบวางแผนการผลิตจากการพยากรณ์ล่วงหน้าเป็นการผลิตตามคำสั่งซื้อ ผลลัพธ์หลังการปรับปรุงดังกล่าวทำให้เกิดการลดสต็อกงานระหว่างผลิตและปัญหาเงินทุนหมุนเวียน

หลักการบริหารด้วยการมองเห็น (Visual Management) เป็นวิธีการควบคุมและบริหารจัดการเพื่อแสดงสารสนเทศสถานที่ทำงานในรูปแบบชัดเจนและมองเห็นได้ง่าย รวมทั้งช่วยระบุความผิดปกติได้ทันทีด้วยสายตา โดยมุ่งเสนอข้อมูลให้อ่านเข้าใจได้ง่ายและแสดงข้อมูลด้วยตาราง, สัญลักษณ์, ภาพ และแผนภาพ แต่การนำเสนอต้องมีความหมาย สาระและดึงดูดความสนใจเพื่อเป็นเครื่องมือช่วยย้ำเตือนเป้าหมายต่าง ๆ อาทิ ผลการปฏิบัติงานของพนักงานบนบอร์ด การทำรหัสจัดเก็บวัสดุเพื่อสะดวกในการค้นหา มาตรฐานการผลิต วิธีการทำงาน ตารางกำหนดการผลิต ปัญหาของเสีย เป็นต้น สำหรับหลักการบริหารโรงงานด้วยการมองเห็น (Visual Factory Management) ได้มีบทบาทสนับสนุนการปรับปรุงผลิตภาพทั่วทั้งโรงงาน โดยหัวหน้างานสามารถติดตามความคืบหน้าและประเมินความแตกต่างระหว่างเป้าหมายกับผลลัพธ์จริง ข้อมูลเหล่านี้ช่วยให้ทีมงานประเมินปัญหาและค้นหาแนวทางแก้ไขที่รวดเร็ว รวมทั้งสนับสนุนกิจกรรมการผลิตและเกิดความปลอดภัยขณะปฏิบัติงาน หลักการบริหารโรงงานด้วยการมองเห็น สามารถจำแนก ดังนี้

ขอบเขตการบริหารด้วยการมองเห็น

โครงสร้างการบริหารด้วยการมองเห็น

สำหรับหลักการ Visual Display และ Visual Control สนับสนุนให้การดำเนินงานให้มีประสิทธิภาพโดยมุ่งให้พนักงานรับทราบสถานะปัญหาได้รวดเร็ว ประกอบด้วย

การแสดงสถานะปฏิบัติงาน

ดังกรณีผู้ผลิตสินค้าเทคโนโลยีประเภทอุปกรณ์อิเล็กทรอนิกส์เพื่อส่งออกรายหนึ่งที่มีความหลากหลายในผลิตภัณฑ์ ทำให้รูปแบบการผลิตแตกต่างจากอุตสาหกรรมซึ่งผลิตสินค้าที่มีลักษณะค่อนข้างเป็นมาตรฐาน ด้วยความหลากหลายในประเภทผลิตภัณฑ์จึงจัดสายการผลิตที่มีความยืดหยุ่นเพื่อรองรับต่อคำสั่งซื้อจากลูกค้าที่มีความหลากหลายและจัดทำมาตรฐานกระบวนการ โดยมุ่งขจัดลดความผันผวนในการผลิตที่บางครั้งมีการผลิตเกินหรือต่ำกว่าปริมาณที่ตอบสนองคำสั่งซื้อ ดังนั้นผู้จัดการฝ่ายผลิตวางแผนร่วมกับฝ่ายจัดซื้อและการตลาดเพื่อนำข้อมูลจากคำสั่งซื้อมาประเมินกำลังการผลิตและคำนวณหารอบเวลาการผลิต โดยมุ่งส่งมอบให้ทันตามกำหนด ซึ่งมีการจัดสรรภาระงานให้แรงงานแต่ละคนเพื่อสร้างสมดุลระหว่างแรงงานกับเครื่องจักรให้สอดคล้องทั้งสายการผลิต โดยแสดงรายละเอียดข้อมูลเกี่ยวกับขั้นตอนการทำงานด้วยหลักการมองเห็น (Visual Instruction) ตามพื้นที่ทำงานทั้งโรงงานเพื่อใช้เป็นแนวทางปฏิบัติงานอย่างถูกต้องและลดความผิดพลาดหรือของเสียที่มักเกิดขึ้น ทั้งยังติดตามสถานะความคืบหน้างานและปัญหาในสายการผลิต ทำให้พนักงานสามารถระบุแนวทางแก้ไขได้รวดเร็วและผู้รับผิดชอบหรือหัวหน้างานยังทราบความแตกต่างระหว่างเป้าหมายกับผลลัพธ์ที่เกิดจริงและลดเวลาค้นหาข้อมูล แนวทางดังกล่าวสอดคล้องตามแนวคิดลีนที่มุ่งขจัดความสูญเปล่าที่เกิดจากปัจจัยการผลิต อาทิ เครื่องจักร (Machine) วัตถุดิบ (Material) วิธีการ (Method) แรงงาน (Manpower) รวมทั้งความผันแปรของผลิตผลจากปัจจัยเกี่ยวข้อง อาทิ คุณภาพ การส่งมอบ และต้นทุน (Quality, Delivery & Cost)

ตามแนวคิดระบบการผลิตแบบโตโยต้า ได้มุ่งป้องกันความบกพร่องด้วยการใช้กลไกป้องกัน (Poka Yoke) และระบบแจ้งเตือนแบบอัตโนมัติหรือ Jidoka เมื่อเกิดปัญหาหรือความผิดปกติในสายการผลิต ดังนั้นเพื่อป้องกันการเกิดปัญหาเหล่านี้ควรระบุรายละเอียดด้วยเอกสารขั้นตอนปฏิบัติงานที่มีการประสานงานกับผู้เกี่ยวข้อง อาทิ ลูกค้า วิศวกรออกแบบ ผู้ส่งมอบและหัวหน้างาน เพื่อใช้ปรับกระบวนการให้เกิดความสูญเสียน้อยที่สุด แม้ความบกพร่องไม่สามารถขจัดออกให้หมดสิ้น แต่การมุ่งตรวจจับช่วงต้นจะสร้างประสิทธิผลมากกว่าการตรวจพบปัญหาหลังจากตรวจสอบขั้นสุดท้าย การตรวจพบปัญหาช่วงต้นจะสามารถลดความสูญเปล่าที่มีประสิทธิผลสูงสุดและเกิดการลดต้นทุนระยะยาว ส่วนการตรวจจับและแก้ไขปัญหาคุณภาพอาจใช้ระบบควบคุมกระบวนการเชิงสถิติเพื่อติดตามความสามารถกระบวนการและตรวจจับความผิดปกติจากความผันแปร รวมทั้งขจัดปัจจัยความผันแปรตั้งแต่ช่วงต้นเพื่อสร้างกระบวนการให้เกิดความเสถียร (Process Stability) ซึ่งมอบหมายให้บุคลากรสามารถตัดสินใจและดำเนินการแก้ไขปัญหาทันที โดยไม่ต้องรอขั้นตอนอนุมัติซึ่งสอดคล้องตามแนวคิดการตรวจพบปัญหาด้วยการมองเห็น (Problems Visible) เพื่อลดความล่าช้าในการค้นหาสาเหตุปัญหาและดำเนินการแก้ไข กรณีโตโยต้าได้มอบหมายให้พนักงานสายการผลิตสามารถหยุดเดินเครื่องจักรได้ทันที หากตรวจพบความผิดปกติและใช้สัญญาณแสงไฟบนบอร์ดแจ้งเตือนเพื่อให้หัวหน้างานหรือผู้ควบคุมงานดำเนินการแก้ไขปัญหาที่จุดเกิดเหตุ การแจ้งสถานะกระบวนการด้วยสัญญาณไฟดังกล่าวบ่งบอกถึงปัญหาเครื่องจักรขัดข้องหรือการเกิดของเสียในสายการผลิต

การใช้สัญญาณไฟแจ้งเตือน (Andon)

นอกจากนี้ยังแจ้งเตือนพนักงานในการจัดเตรียมกิจกรรมสนับสนุน อาทิ การตั้งเครื่อง การถอดเปลี่ยนเครื่องมือ โดยสายการผลิตโตโยต้าใช้สัญญาณไฟแจ้งเตือนเมื่อเกิดปัญหาเพื่อสนับสนุนแนวคิด Quality at the Source ทำให้ผู้ปฏิบัติงานทราบสถานะเครื่องจักรแต่ละจุด โดยไฟสัญญาณที่ถูกติดตั้งแต่ละเครื่อง (Andon) และแสดงผลทางแผงไฟที่ติดตั้งอยู่ระดับเหนือศีรษะ ทำให้ผู้ปฏิบัติงานทุกคนสามารถมองเห็นปัญหาได้ชัดเจน ทั้งยังบูรณาการ Andon ร่วมกับ Jidoka เพื่อให้เกิดการพัฒนาระบบควบคุมด้วยการมองเห็น ดังนั้นเมื่อเกิดปัญหาขึ้นทางผู้ปฏิบัติงานหรือผู้ควบคุมงานทราบตำแหน่งและดำเนินการแก้ปัญหาได้ทันที โดยโรงงานผู้ผลิตรถชั้นนำหลายแห่งติดตั้งระบบไฟสัญญาณเหนือสถานีงานเมื่อเกิดปัญหาก็จะแสดงสัญญาณไฟแจ้งเตือนไปยังพื้นที่ปฏิบัติงาน ซึ่งแสดงตำแหน่งปัญหาบนแผงไฟเพื่อให้ผู้ควบคุมงานหรือวิศวกรไปยังจุดเกิดเหตุได้รวดเร็วและไม่ต้องเสียเวลาค้นหาจุดเกิดเหตุ

โดยทั่วไปความบกพร่องในภาคอุตสาหกรรมมักเกิดจากพื้นฐานของพนักงานสายการผลิตไม่เพียงพอในการจัดการคุณภาพงาน ดังนั้นความชำนาญการตรวจสอบและทักษะแก้ปัญหาจะประเมินได้จากการได้รับการฝึกอบรมทักษะ ทางฝ่ายบริหารควรสนับสนุนทั้งในด้านทรัพยากรและเทคนิคที่จำเป็นเพื่อเพิ่มศักยภาพให้บุคลากร เพราะเพียงแค่ความพยายามของพนักงานระดับปฏิบัติการคงไม่เพียงพอสำหรับพัฒนาปรับปรุงความสามารถกระบวนการ โดยเฉพาะระบบการผลิตแบบลีนมุ่งให้ผู้ปฏิบัติงานมีทักษะทำงานที่หลากหลายและสามารถรับผิดชอบงานได้หลายหน้าที่ นั่นคือ การปรับรูปแบบการทำงานให้สามารถจัดการงานที่ซับซ้อนหรือสามารถควบคุมงานได้หลายกระบวนการ ดังกรณีการพัฒนาทักษะผู้ปฏิบัติงานในสายการผลิตให้มีความรอบรู้เกี่ยวกับ เครื่องมือจับยึด แม่พิมพ์และดำเนินกิจกรรมบำรุงรักษาประจำวัน สำหรับอุปกรณ์ป้องกันความผิดพลาดและอุปกรณ์จับยึดถูกออกแบบเพื่อสนับสนุนการตั้งเครื่อง แต่สภาพความเป็นจริงการสร้างอุปกรณ์เหล่านี้ต้องอาศัยทักษะและประสบการณ์มาก ดังนั้นข้อเสนอแนะการปรับปรุงที่ดีที่สุด คือ การป้องกันความบกพร่องทางคุณภาพหรือการยกระดับผลิตภาพด้วยการพัฒนาอุปกรณ์สนับสนุนที่มีประสิทธิภาพ ข้อเสนอแนะเหล่านี้บ่งชี้ว่าศักยภาพบุคลากรสามารถพัฒนาได้ในสถานที่ทำงาน โดยแรงงานภายในโรงงานจัดตั้งทีมงานไคเซ็นซึ่งสนับสนุนให้บุคลากรได้รับการถ่ายทอดประสบการณ์และการเรียนรู้พัฒนาทักษะที่รวดเร็ว ดังนั้นเมื่อมีการวางแผนและออกแบบหรือติดตั้งเครื่องจักรใหม่ผู้เกี่ยวข้องที่มีบทบาทสำคัญ อาทิ วิศวกรควรมีความรู้เทคโนโลยีด้านเครื่องจักรและการจัดซื้อเพื่อมุ่งปรับปรุงผลิตภาพด้วยการลดต้นทุนและประกันคุณภาพ โดยขั้นแรกควรระบุประเภทความสูญเปล่าและนำข้อมูลที่ได้จัดเก็บมาใช้เป็นฐานในการปรับปรุงหรือดัดแปลงเครื่องจักรให้เป็นรูปธรรม ทำให้วิศวกรไม่เพียงแค่มีบทบาททบทวนวิธีการแต่ยังต้องพิจารณาแนวทางสร้างเครื่องจักรให้ง่ายต่อการใช้งานและสามารถลดความสูญเปล่า โดยใช้ประสบการณ์และข้อมูลที่แม่นยำเพียงพอเพื่อดำเนินการดังกล่าว รวมทั้งระเบียบวิธีปฏิบัติงานและมาตรฐานงานบำรุงรักษาควรมีการจัดทำเพื่อใช้เป็นแนวทางปฏิบัติงานในการหลีกเลี่ยงความผิดพลาดและอุบัติเหตุขณะทำงาน

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด