โกศล ดีศีลธรรม

การบริหารจัดการห่วงโซ่อุปทาน เป็นประเด็นที่เชื่อมโยงกับหลายองค์กรตั้งแต่ธุรกิจระดับต้นน้ำถึงปลายน้ำและการส่งมอบให้ลูกค้า ทำให้ห่วงโซ่อุปทานถูกร้อยเรียงเป็นระบบเสมือนทุกกระบวนการต่อเป็นสายโซ่เดียวกัน กล่าวได้ว่าทุกขั้นตอนมีความต่อเนื่องและไม่สามารถปล่อยให้เกิดการหยุดชะงักได้ หากเกิดความเสี่ยงขึ้นก็ต้องมีการเตรียมพร้อมรับมือและแก้ไขปัญหาอย่างรวดเร็วและชาญฉลาด

ปัญหาห่วงโซ่อุปทานส่วนใหญ่มักเกิดจากความเสี่ยงในสิ่งที่ไม่สามารถคาดการณ์ได้ อาทิ ภัยธรรมชาติ ความขัดแย้งของแรงงาน การล้มละลายของโรงงานผู้ส่งมอบ ภัยสงคราม และการใช้ความรุนแรงเพื่อเรียกร้องทางการเมือง ปัญหาเหล่านี้ล้วนส่งผลกระทบให้เกิดการชะงักหรือความล่าช้าในการรับปัจจัยการผลิตและส่งผลกระทบต่อยอดขายและต้นทุนเพิ่มขึ้น โดยเฉพาะองค์กรข้ามชาติขนาดใหญ่ที่มุ่งสร้างความสามารถการแข่งขันเหนือคู่แข่งในตลาดโลกด้วยกลยุทธ์ห่วงโซ่อุปทานระดับโลก (Global Supply Chain) ประเด็นหลักห่วงโซ่อุปทานยุคใหม่ที่เชื่อมโยงเครือข่ายองค์กรและบริหารผู้ส่งมอบแบบไร้พรมแดนตั้งแต่การจัดหาจัดซื้อระหว่างประเทศ การผลิต การคลังสินค้า การกระจายและส่งมอบสินค้าให้กับลูกค้า กลยุทธ์ดังกล่าวถูกใช้แพร่หลายในองค์กรข้ามชาติที่มุ่งสร้างความสามารถการแข่งขันบนฐานการผลิตหรือผู้ส่งมอบจากภูมิภาคต่าง ๆ ประเด็นเหล่านี้ คือ ความท้าทายต่อการตัดสินใจเลือกกลยุทธ์ที่สามารถลดความเสี่ยงและบรรเทาผลกระทบต่อผลการดำเนินงาน

ช่วงต้นปี พ.ศ.2554 ที่ผ่านมาได้เกิดภัยพิบัติครั้งใหญ่ในญี่ปุ่นที่ก่อให้เกิดความเสียหายทั้งชีวิตและทรัพย์สินมากมาย รวมถึงส่งผลกระทบต่อการดำเนินงานขององค์กรทั้งภูมิภาค โดยเฉพาะภาคธุรกิจที่มีเครือข่ายธุรกิจเชื่อมโยงกับคู่ค้าระหว่างประเทศ เหตุภัยพิบัติดังกล่าวเกิดเมื่อวันที่ 11 มีนาคม พ.ศ.2554 โดยมีแผ่นดินไหวในทะเลอย่างรุนแรงถึง 8.9 ริกเตอร์ ทำให้เกิดคลื่นยักษ์สึนามิสูงถึง 10 เมตร แถบเมืองเซนได (พื้นที่เศรษฐกิจคิดเป็น 8% ของ GDP ญี่ปุ่น) หลังเกิดแผ่นดินไหวระดับ 8.9 ริกเตอร์ ศูนย์กลางแผ่นดินไหวอยู่ที่ความลึก 15.1 ไมล์ ห่างจากเมืองเซนไดไปทางตะวันออก 81 ไมล์บนเกาะฮอนชู ขณะที่บ้านเรือนในกรุงโตเกียว 4 ล้านหลังคาเรือนไม่มีไฟฟ้าใช้ ทางการญี่ปุ่นแจ้งเตือนให้ประชาชนแถบชายฝั่งอพยพขึ้นที่สูง สนามบินแห่งชาตินาริตะปิดทำการเพื่อตรวจสอบความเสียหายของรันเวย์ สำนักข่าวเกียวโตรายงานว่าหลังเหตุแผ่นดินไหวได้เกิดไฟไหม้ในกรุงโตเกียว 14 จุด และโรงกลั่นน้ำมันแห่งหนึ่งในเมืองชิบะเกิดเพลิงไหม้ด้วย กระทั่งวันที่ 14 มีนาคม เวลา 11.00 น. ตามเวลาท้องถิ่น มีรายงานว่า ได้เกิดการระเบิดในโรงงานไฟฟ้าพลังนิวเคลียร์ฟูกูชิมะหมายเลข 3 มีลักษณะเหมือนกับการระเบิดของโรงงานหมายเลข 1 เมื่อวันที่ 11 มีนาคม ทำให้มีความวิตกกังวลต่อสถานการณ์การรั่วไหลของสารกัมมันภาพรังสีและต้องเร่งอพยพประชาชนที่อยู่ภายในรัศมี 20 กิโลเมตรทันทีกว่า 180,000 คน หลังจากที่โฆษกรัฐบาลญี่ปุ่นแจ้งเตือนว่า เตาปฏิกรณ์หมายเลข 3 ของโรงไฟฟ้า จังหวัดฟุกุชิมะ มีปัญหาระบบความร้อน ทำให้แท่งนิวเคลียร์เริ่มหลอมละลาย ทางบริษัท โตเกียว การไฟฟ้า ผู้ทำหน้าที่ควบคุมดูแลเตาปฏิกรณ์นิวเคลียร์ดังกล่าวเปิดเผยว่า มีเจ้าหน้าที่ได้รับบาดเจ็บจากการระเบิด 3 คน และผู้สูญหายจากการระเบิดครั้งนี้ 7 คน ทางการได้ประกาศเตือนภัยการรั่วไหลของสารกัมมันภาพรังสีที่ระดับ 4 จากทั้งหมดมี 7 ระดับ และยกระดับความรุนแรงสู่ระดับ 5 (วันที่ 18 มีนาคม) สิ่งที่เกิดขึ้นกับโรงไฟฟ้านิวเคลียร์ฟูกูชิมะหลังเกิดภัยพิบัติ คือ แกนปฏิกรณ์ได้หยุดการทำงานอัตโนมัติ ต่างจากกรณีเชอร์โนบิลที่ไม่สามารถหยุดเตาปฏิกรณ์ได้ สิ่งที่เป็นความเสี่ยง คือ สารกัมมตรังสีบางส่วนที่หลุดรอดออกมาพร้อมกับไฮโดรเจนซึ่งจำเป็นต้องระบายออกมาและความเสี่ยงต่อกรณีเลวร้ายที่สุด คือ หากเจ้าหน้าที่ไม่สามารถหล่อเย็นหรือลดอุณหภูมิได้สำเร็จ แกนปฏิกรณ์ทั้งหมดอาจจะหลอมละลาย (Meltdown) เมื่อถึงตอนนั้นสารกัมมันตรังสีจะแผ่กระจายสู่ชั้นบรรยากาศ นั่นคือ ความเสียหายที่เกิดขึ้นย่อมกระทบต่อระบบเศรษฐกิจญี่ปุ่นและประเทศคู่ค้าอย่างหลีกเลี่ยงไม่ได้ แหล่งข่าวเอเอฟพี ระบุว่า การเพิ่มระดับความรุนแรงด้วยมาตราระหว่างประเทศว่าด้วยเหตุการณ์ทางนิวเคลียร์ แบ่งเป็นระดับ 1-7 ชี้ว่าอุบัติเหตุที่โรงไฟฟ้านิวเคลียร์ฟูกุชิมะ ไดอิจิ ส่งผลกระทบถึงภายนอกแล้ว ซึ่งมีความร้ายแรงเทียบเท่ากับ ทรีไมล์ ไอซ์แลนด์ ในสหรัฐอเมริกา เมื่อวันที่ 28 มีนาคม พ.ศ.2522 เตาปฏิกรณ์เกิดการเมลต์ดาวน์บางส่วน ทำให้เกิดการรั่วไหลของกัมมันตรังสีระดับน้อยมากและไม่มีผู้ใดได้รับบาดเจ็บหรือเสียชีวิต ตามข้อมูลคณะกรรมการกำกับการด้านนิวเคลียร์ของสหรัฐอเมริกาหรือเอ็นอาร์ซีระบุว่าวิกฤตที่โรงไฟฟ้าฟูกุชิมะอยู่ในระดับ 6 ภัยนิวเคลียร์ครั้งร้ายแรงที่เชอร์โนบิลของโซเวียต เมื่อวันที่ 26 เมษายน พ.ศ.2529 ถือเป็นวินาศภัยทางนิวเคลียร์ที่ร้ายแรงที่สุดในโลกและถูกจัดให้อยู่ระดับ 7 เป็นระดับสูงสุด ทำให้ฝุ่นสารกัมมันตรังสีฟุ้งกระจายทั่วยูเครน เบลารุส รัสเซียและยุโรปตะวันตก ซึ่งมียอดผู้เสียชีวิตสูงถึงหลายแสนคน ทั้งนี้มาตราไอเอ็นอีเอสระดับ 5 มีเกณฑ์กำหนดว่า โรงไฟฟ้าดังกล่าวมีการปลดปล่อยสารรังสีปริมาณจำกัดและการปฏิบัติการเสริมด้วยแผนฉุกเฉินทางรังสีบางส่วน ขณะที่แกนปฏิกรณ์ภายในโรงไฟฟ้าได้รับความเสียหายอย่างรุนแรง

ภัยพิบัติสึนามิ (ที่มา: Internet)

ทางด้านเอไออาร์ เวิลด์ไวลด์ บริษัทประเมินความเสี่ยงชื่อดังระบุว่าความเสียหายทางทรัพย์สินจากเหตุแผ่นดินไหวครั้งนี้อยู่ระดับปานกลาง แต่ความสูญหายของทรัพย์สินที่มีการประกันภัยมากถึง 14,500-34,600 ล้านดอลลาร์ การประเมินครั้งนี้ทางบริษัทดังกล่าวยังไม่ได้ประเมินความเสียหายจากเหตุการณ์สึนามิ ถ้ามีการประเมินอีกครั้งคาดว่าความเสียหายจะมีมูลค่ามากกว่านี้อีกหลายเท่า โดยเฉพาะความเสียหายที่อาจเกิดขึ้นหลังจากเหตุการณ์คลื่นสึนามิ (After Shock) เช่นเดียวกับที่ญี่ปุ่นเคยได้รับผลกระทบจากเหตุแผ่นดินไหวที่เมืองโกเบ (The Great Hanshin Earthquake) เมื่อวันที่ 17 มกราคม พ.ศ.2538 วัดระดับแรงสั่นสะเทือนได้ 7.2 ริกเตอร์ ผู้เสียชีวิต 6,432 ราย สูญหาย 3 ราย บาดเจ็บ 43,792 ราย บ้านเรือนได้รับความเสียหาย 512,882 หลังคาเรือน พื้นที่ไฟไหม้จากแผ่นดินไหว 834,663 ตารางกิโลเมตร ทางด่วน ฮันชิน พังทลายกว่า 1 กิโลเมตร และความเสียหายในระบบสาธารณูปโภค น้ำและระบบไฟฟ้า มูลค่าความเสียหายราว 10 ล้านล้านเยน คิดเป็น 2.5% ของจีดีพีญี่ปุ่นในปีนั้น ส่งผลให้ราคาพลังงานปรับสูงขึ้นจากการระเบิดของโรงไฟฟ้านิวเคลียร์ ทำให้ต้องจัดหาพลังงานทดแทนไม่ว่า ถ่านหิน หรือน้ำมัน และราคาเชื้อเพลิงทั้ง 2 ประเภทปรับตัวสูงขึ้น โดยผลกระทบการเกิดไฟไหม้โรงกลั่นน้ำมันในญี่ปุ่น ทำให้ค่าการกลั่นในภูมิภาคนี้ปรับตัวสูงขึ้น

ส่วนธนาคารโลกประมาณการณ์มูลค่าความเสียหายจากเหตุแผ่นดินไหวและคลื่นสึนามิในญี่ปุ่นจะสูงถึง 2.35 แสนล้านดอลลาร์ ซึ่งเป็นตัวเลขที่สูงกว่าความเสียหายของเหตุแผ่นดินไหวที่เมืองโกเบ เมื่อปี 2538 คาดว่าบริษัทประกันจะมีต้นทุนจ่ายค่าชดเชยเป็นวงเงินสูงถึง 3.3 หมื่นล้านดอลลาร์ อย่างไรก็ตามการประมาณการดังกล่าวไม่ได้นับรวมความเสียหายที่เกิดขึ้นกับโรงไฟฟ้านิวเคลียร์ฟูกุชิม่า เนื่องจากข้อมูลที่ใช้ในการประเมินในครั้งนี้ รวบรวมได้ก่อนที่จะมีการเปิดเผยเรื่องวิกฤตการณ์นิวเคลียร์ แผ่นดินไหวครั้งรุนแรงที่เกิดขึ้นกับญี่ปุ่นครั้งนี้จะส่งผลกระทบต่อการขยายตัวเศรษฐกิจญี่ปุ่น การชะลอตัวลงชั่วคราวของเศรษฐกิจญี่ปุ่นจะส่งผลกระทบปานกลางต่อภูมิภาคเอเชียระยะสั้น ภาวะติดขัดที่เกิดขึ้นกับเครือข่ายการผลิต โดยเฉพาะอุตสาหกรรมรถยนต์และอิเล็กทรอนิกส์จะทำให้เกิดปัญหามากมาย

เหตุโรงไฟฟ้านิวเคลียร์ระเบิด (ที่มา: Internet)

เนื่องจากญี่ปุ่นเป็นผู้ผลิตและส่งมอบรายใหญ่ของเครือข่ายการผลิตในถูมิภาคเอเชียตะวันออก เหตุการณ์แผ่นดินไหวขนาด 8.8 ริกเตอร์ ทางตะวันออกเฉียงเหนือของญี่ปุ่นยังส่งผลให้โรงกลั่นน้ำมันและโรงงานปิโตรเคมีสายอะโรเมติกส์ของ JX Energy หยุดเดินเครื่องชั่วคราว 4 แห่ง ทำให้กำลังการผลิตและอุปทานหายไปจากตลาด โดย Wall Street Journal รายงานถึงปัญหาขาดแคลนน้ำมันสำเร็จรูปในญี่ปุ่น ภายหลังโรงกลั่นได้รับความเสียหายและหยุดสายการผลิตทั้งหมด ส่งผลกระทบต่อปริมาณการผลิตน้ำมันในประเทศอยู่ระดับต่ำและภาคตะวันออกเฉียงเหนือซึ่งเป็นพื้นที่ประสบภัยขาดแคลนน้ำมัน โดยประเทศญี่ปุ่นถือเป็นผู้ส่งออกน้ำมันสำเร็จรูปรายใหญ่ในภูมิภาค ประเด็นดังกล่าวไม่ใช่เพียงปัญหาภายในประเทศแต่จะส่งผลกระทบเชิงลบต่ออุปทานของน้ำมันสำเร็จรูประดับภูมิภาคและส่งผลให้ค่าการกลั่นในกลุ่มเอเซียตะวันออกปรับตัวสูงขึ้น ทำให้ธุรกิจการกลั่นได้รับประโยชน์ในระยะสั้นจากค่าการกลั่นที่สูงขึ้น (อุปทานลดลง) สำหรับผลกระทบต่อผู้ผลิตรถยนต์ 4 ค่ายใหญ่ต้องปิดโรงงานรวม 11 แห่ง (ซูบารุ 5 แห่ง โตโยต้า นิสสัน ฮอนด้า ปิดโรงงานค่ายละ 2 โรงงาน) โดยโรงงานประกอบรถยนต์ของ นิสสัน มอเตอร์ที่ได้รับผลกระทบอย่างหนักจากหายนะภัยธรรมชาติครั้งนี้ คือ โรงงานประกอบรถ จังหวัดโตชิกิ และฟูกุชิมา โตโยต้า มอเตอร์ สั่งหยุดสายการผลิตที่โรงงานสองแห่งมีกำลังการผลิตรถเล็กรวม 420,000 คัน/ปี ส่วนใหญ่ผลิตเพื่อส่งออกไปจำหน่ายตลาดต่างประเทศ ฮอนด้า มอเตอร์ เผยว่าพนักงานที่ศูนย์วิจัยและพัฒนาของบริษัทในจังหวัดโตชิกิเสียชีวิตจากแผ่นดินไหวหลังจากกำแพงห้องอาหารภายในโรงงานถล่มทับ ส่วนคนงานอีก 30 คน ได้รับบาดเจ็บ ทำให้บริษัทตัดสินใจปิดโรงงานผลิตในประเทศ 4 แห่ง ปิดศูนย์วิจัยและพัฒนา 1 แห่ง โรงงาน ฟูจิ เฮฟวี่ อินดัสตรีส์ จำกัด ยุติสายการผลิต 8 แห่งจาก 10 แห่ง รวมทั้งโรงงานผลิตชิ้นส่วนและรถยนต์ 5 แห่งยี่ห้อซูบารุในจังหวัดกันมา (ตอนเหนือกรุงโตเกียว) ทั้งยังระงับการผลิตที่โรงงานผลิตพลังงานและเครื่องบินในจังหวัดโตชิกิ ขณะที่บริษัทอื่นตัดสินใจยุติการผลิตเนื่องจากคนงานพากันอพยพหลังจากมีการประกาศเตือนภัยสึนามิและระบบจ่ายไฟฟ้าทั้งเมืองได้รับความเสียหายอย่างหนักจากเหตุแผ่นดินไหว บริษัทเหล่านี้ ได้แก่ บริษัทอะซาฮี คาไซ คอร์ป แกล็กโซสมิธไคลน์ เจเอสอาร์ เนสเล่ นิปปอน เปเปอร์ กรุ๊ป ซัปโปโร บริวเวอรี่ส์ จำกัด และมอรินากา มิลค์ อินดัสตรี ทางด้านสถาบันยานยนต์ประเมินผลกระทบอุตสาหกรรมยานยนต์ว่าการปิดโรงงานผลิตรถยนต์และชิ้นส่วนในญี่ปุ่น ทำให้กลุ่มรถยนต์นั่งของไทยได้รับผลกระทบมากที่สุด เพราะมีการนำเข้าชิ้นส่วนรถจากญี่ปุ่นจำนวนมาก ประเมินว่าผลกระทบส่งผลให้ช่วงเวลาส่งมอบรถยนต์นานขึ้น ทั้งนี้ประเมินจาการส่งสัญญาณค่ายรถยนต์ใหญ่อย่าง โตโยต้าและฮอนด้าประกาศหยุดการผลิตรถยนต์ในญี่ปุ่นตั้งแต่วันที่ 14 มี.ค.ถึงวันที่ 25 และ 26 มี.ค. 2554 ตามลำดับ ทำให้ยอดผลิตรถยนต์ในญี่ปุ่นจาก 2 ค่ายหายไปประมาณ 140,000 คันจากโตโยต้าและฮอนด้าอีกประมาณ 40,000 คัน ส่วนฐานการผลิตในประเทศไทยเห็นผลกระทบจากกรณีดังกล่าวในไตรมาสที่สองของปี 2554 เพราะเป็นช่วงเวลาที่สต๊อกชิ้นส่วนที่ต้องนำเข้ามาประกอบรถยนต์หมดลง ทำให้ยอดผลิตรถยนต์ในประเทศไทยลดลง ดังนั้นเหตุภัยพิบัติในญี่ปุ่นส่งผลให้การนำเข้าชิ้นส่วนไม่เป็นไปตามแผน โดยทั่วไปค่ายผู้ผลิตรถยนต์ญี่ปุ่นในไทยมีสต๊อกชิ้นส่วนนำเข้าใช้ได้ 1-2 สัปดาห์

ทางด้าน บริษัท โตโยต้า มอเตอร์ ประเทศไทย จำกัด กล่าวว่า โตโยต้าในญี่ปุ่นปิดโรงงาน 3 วัน เพื่อสำรวจความเสียหายของบริษัทผู้ผลิตชิ้นส่วน 150 แห่งและความปลอดภัยการเดินทางมาทำงานของพนักงาน แต่โรงงานประกอบรถยนต์ของโตโยต้าไม่ได้รับความเสียหาย ด้านโรงงานผลิตในไทยยังเดินเครื่องตามปกติเพียงแต่สั่งระงับการทำงานล่วงเวลา 5 วัน เพราะต้องรอประเมินความเสียหายและการผลิตชิ้นส่วนจากญี่ปุ่น โดยรถกระบะใช้ชิ้นส่วน 10% แม้ว่าผู้ผลิตรถที่ประเทศญี่ปุ่นเริ่มทยอยเปิดโรงงานถือเป็นสัญญาณที่ดีหลังจากที่มีการปิดชั่วคราวตั้งแต่วันที่ 14 มีนาคม อาทิ โตโยต้ามี 7 โรงงานได้มีการเดินเครื่องผลิตอีกครั้งในวันที่ 17 มีนาคม แต่โรงงานประกอบชิ้นส่วนหลักยังคงปิดดำเนินการต่อไป มิตซูบิชิกลับมาเปิดดำเนินการตั้งแต่วันที่ 16 มีนาคม ส่วนฮอนด้าและมาสด้า กลับมาดำเนินการอีกครั้งวันที่ 20 มีนาคม หากโรงงานผลิตรถยนต์และชิ้นส่วนในญี่ปุ่นหยุดสายการผลิตอีกย่อมส่งผลกระทบให้ผลิตรถยนต์ไทยไม่สามารถผลิตได้ทันตามแผน ปัญหาลดกำลังการผลิตในอุตสาหกรรมยานยนต์ไทยเนื่องจากขาดแคลนชิ้นส่วนจากญี่ปุ่น ทำให้อุตสาหกรรมยานยนต์ไทยมีความเสี่ยงต่อห่วงโซ่อุปทาน เพราะต้องพึ่งพิงชิ้นส่วนบางประเภทจากผู้ผลิตในญี่ปุ่น

สภาพความเสียหาย (ที่มา: Internet)

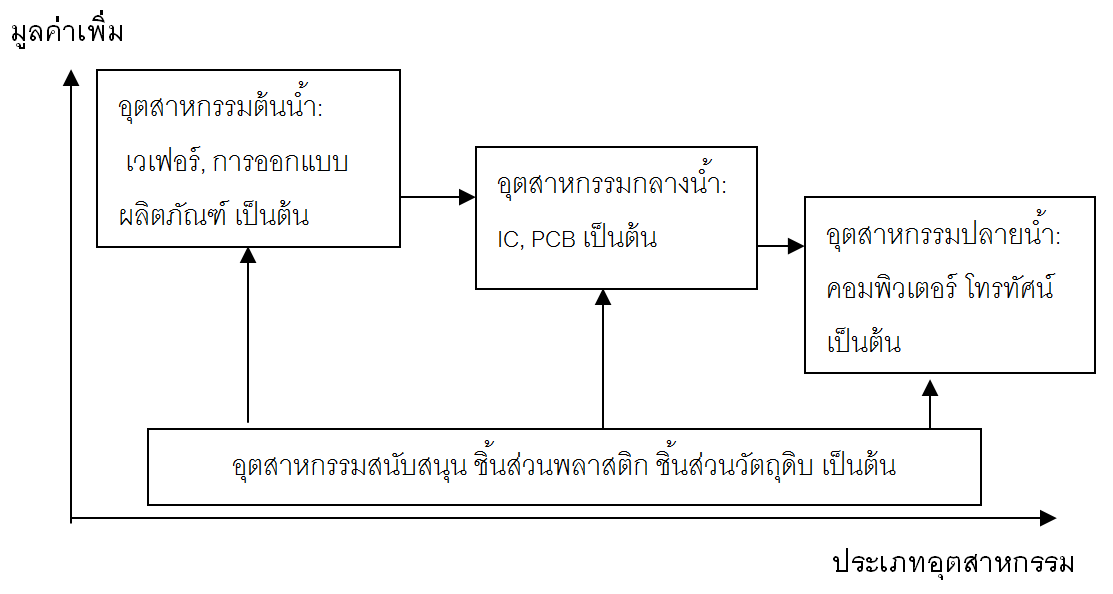

หากพิจารณาห่วงโซ่อุปทานสินค้าอิเล็กทรอนิกส์ อุตสาหกรรมญี่ปุ่นจัดว่าเป็นผู้ผลิตและส่งออกชิ้นส่วนครบวงจรตั้งแต่ระดับต้นน้ำ (วัตถุดิบ) ถึงปลายน้ำ (สินค้าอิเล็กทรอนิกส์สำเร็จรูป) รายใหญ่ของโลก ซึ่งมีการผลิตชิ้นส่วนอิเล็กทรอนิกส์ติดอันดับ 1 ใน 3 ของตลาดชิ้นส่วนอิเล็กทรอนิกส์โลก เหตุการณ์แผ่นดินไหวครั้งใหญ่ ทำให้หลายโรงงานจำเป็นต้องหยุดดำเนินการชั่วคราวและส่งผลให้คำสั่งซื้อบางส่วนโยกไปยังเกาหลี ส่งผลบวกต่อ Samsung Electronics และ Hynix ทั้งสองบริษัทเผยถึงคำสั่งซื้อจากลูกค้ามากขึ้น ซึ่งประเด็นบวกดังกล่าวเกิดขึ้นระยะสั้น แต่ประเด็นเสี่ยงที่ต้องติดตาม คือ การขาดแคลนวัตถุดิบของผู้ผลิตเซมิคอนดักเตอร์ซึ่งมีผลกระทบต่อระบบห่วงโซ่อุปทาน โดยเฉพาะชิ้นส่วนอิเล็กทรอนิกส์ต้นน้ำในตลาดโลก เนื่องจาก Shin-Etsu เป็นผู้ผลิตแผ่นเวเฟอร์ (Wafer) รายใหญ่ที่สุดของญี่ปุ่นหยุดดำเนินการบางโรงงาน โดย Shin-Etsu เป็นผู้จัดหาและส่งมอบรายใหญ่ที่สุดของ Hynix ส่วนผู้ผลิตชั้นนำรายอื่นของโลก อาทิ โรงงานโซนี่, พานาโซนิคและโตชิบาประกาศปิดโรงงานเพื่อประหยัดพลังงานไฟฟ้า ทำให้คำสั่งซื้อถูกโยกออกมายังไต้หวัน, เกาหลีใต้ แม้ภัยพิบัติในญี่ปุ่นไม่กระทบโดยตรงต่อการผลิตชิ้นส่วนอิเล็กทรอนิกส์ แต่ปัญหาขาดแคลนพลังงานหลังจากโรงงานพลังงานนิวเคลียร์หยุดทำการ 4 แห่ง ทำให้ภาคอุตสาหกรรมในญี่ปุ่นต้องลดกำลังการผลิตเพื่อประหยัดพลังงาน ซึ่งกระทบต่อผู้ผลิตและส่งออกชิ้นส่วนอิเล็กทรอนิกส์ที่นำเข้าชิ้นส่วนจากประเทศญี่ปุ่น โดยเฉพาะไต้หวันเป็นผู้ผลิตและส่งออกชิ้นส่วนรายใหญ่ของโลกต้องพึ่งพาวัตถุดิบขั้นต้นจากญี่ปุ่น ตามด้วยฟิลิปปินส์ที่นำเข้าสินค้าขั้นต้นมาผลิตชิ้นส่วนอิเล็กทรอนิกส์ อาทิ แผงวงจร (PWB) ที่ใช้ในสมาร์ทโฟนและอุปกรณ์เครื่องใช้ไฟฟ้า ซึ่งญี่ปุ่นผลิตป้อนให้ทั่วโลกราว 60% ที่นำมาใช้ในการผลิต PCB และสินค้าขั้นต้น เช่น Bismaleimide-Triacine, เรซิน (Resin) ที่ใช้ในการผลิต PCB ญี่ปุ่นป้อนวัตถุดิบนี้ให้ผู้ประกอบการทั่วโลกราว 90% ของอุปสงค์รวม โดยแอปเปิลต้องนำเข้าชิ้นส่วนอิเล็กทรอนิกส์ที่ใช้สำหรับ iPad2 จากญี่ปุ่น หน่วยความจำประเภทเก็บข้อมูล(NAND Flash Memory) สั่งซื้อจากโตชิบา หน่วยความจำประเภทรับส่งข้อมูล(DRAM)สั่งซื้อจาก Elpida Memory ชิ้นส่วนหน้าจอสัมผัส (Touch Screen) สั่งซื้อจาก Asahi Glass และแบตเตอร์รี่ สั่งซื้อจาก Apple Japan แม้ว่าขณะนั้นยอดคำสั่งซื้อ iPad2 ได้รับการตอบรับดีมาก ซึ่งยอดสั่งจองผ่านทางอินเตอร์เน็ตหลั่งไหลเข้ามาต่อเนื่องและสินค้าที่ผลิตไม่เพียงพอต่อคำสั่งซื้อ หากแอปเปิลประสบปัญหาขาดแคลนชิ้นส่วนอิเล็กทรอนิกส์ที่ใช้ใน iPad2 จะส่งผลให้ยอดขายต่ำกว่าที่ตลาดคาดไว้ ส่วนผู้ประกอบการไทยได้รับผลกระทบเช่นกัน แม้ว่ากระจายแหล่งนำเข้าวัตถุดิบทั้งเกาหลี ไต้หวัน มาเลเซียและสิงคโปร์ แต่ผู้ผลิตส่วนใหญ่ได้นำเข้าสินค้าขั้นต้นจากญี่ปุ่น ทางด้านเท็กซัสอินสตรูเมนท์ (Texas Instruments) รายงานว่าโรงงาน 2 ใน 3 แห่งในญี่ปุ่นได้รับความเสียหาย โรงงานแห่งแรกซึ่งมียอดคำสั่งซื้อ 10% ของยอดขายรวมได้รับความเสียหายและสามารถดำเนินการเต็มกำลังผลิตอีกครั้งในเดือน กันยายน พ.ศ.2554 ส่วนโรงงานแห่งที่สองได้รับความเสียหายเล็กน้อย และสามารถดำเนินการอีกครั้งในเดือน เมษายน พ.ศ.2554 โดยเท็กซัสอินสตรูเมนท์ถือเป็นผู้ผลิตเซมิคอนดักเตอร์ รายใหญ่เป็นอันดับสองในสหรัฐอเมริกาที่มีฐานการผลิตหลายแห่งทั่วโลก โดยทั่วไปโรงงานอิเล็กทรอนิกส์จะสต็อกสินค้าคงคลังเพื่อการผลิต 1-2 เดือน โดยผลกระทบจากแผ่นดินไหวที่มีต่อกลุ่มชิ้นส่วนอิเล็กทรอนิกส์ว่ามีมากน้อยแค่ไหนจะขึ้นกับระยะเวลาและความรุนแรงการเกิด Aftershock ในระยะสั้นจะมีการสะดุดห่วงโซ่การผลิตบางขั้นตอนและอุปสงค์ที่ชะลอตัว ดังนั้นการเกิดแผ่นดินไหวเป็นสาเหตุให้มีการระงับการผลิตของบริษัท Mitsubishi Gas Chemical (MGC) และฮิตาชิเคมิคอล (Hitachi Chemical) เป็นผู้ผลิตหลัก Bismaleimide Triazine (BT) และเรซิน (Resin) ซึ่งเป็นวัตถุดิบหลักสำหรับ PBGA (Plastic Ball-Grid Array), CSP (Chip Scale Packaging) และ Flip Chip (FC) ส่วน BT ถูกใช้ในโทรศัพท์เคลื่อนที่, ฐานส่งสัญญาณ,หน่วยความจำ, Notebook และเครื่องคอมพิวเตอร์

มหาอุทกภัยน้ำท่วมในปี 2554 ถือว่าร้ายแรงที่สุดในรอบหลายทศวรรษซึ่งส่งผลกระทบต่อความเสียหายทั้งบ้านเรือน พื้นที่การเกษตร ระบบเศรษฐกิจ อีกทั้งผู้คนจำนวนมากต้องอพยพย้ายที่พักพิง โดยวิกฤติน้ำท่วมได้ลุกลามขยายตัวเป็นวงกว้างเข้าท่วมพื้นที่ตั้งนิคมอุตสาหกรรมหลักที่จังหวัดอยุธยาและปทุมธานีซึ่งต่างเป็นฐานการผลิตสำคัญของภาคการส่งออกของไทย ทำให้ส่งผลกระทบเป็นห่วงโซ่ขยายไปยังโรงงานที่อยู่พื้นที่ใกล้เคียง แม้ว่าบางโรงงานยังไม่ถูกน้ำท่วม แต่ต้องหยุดสายการผลิตเพราะต้องรอชิ้นส่วนจากโรงงานที่ตั้งอยู่ในพื้นที่น้ำท่วม ทั้งยังส่งผลกระทบต่อห่วงโซ่อุปทานไปยังฐานการผลิตประเทศอื่นที่ต้องรอใช้ชิ้นส่วนจากไทย อาทิ มาเลเซีย ญี่ปุ่นและจีน โดยเฉพาะสินค้าประเภทอิเล็กทรอนิกส์ เครื่องใช้ไฟฟ้า ชิ้นส่วนยานยนต์ ที่มีสัดส่วนการส่งออกสูง ทำให้นิคมอุตสาหกรรมดังกล่าวมีความสำคัญในฐานะฐานการผลิตที่สำคัญของโลก เพราะโรงงานที่ตั้งอยู่ในนิคมเป็นโรงงานผลิตชิ้นส่วนป้อนให้แก่ อุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ เครื่องใช้ไฟฟ้า พลาสติก ทั้งในและต่างประเทศ ถือเป็นอุตสาหกรรมระดับต้นน้ำของระบบห่วงโซ่อุปทานระดับโลก ทำให้ห่วงโซ่อุปทานของภาคการผลิตต้องสะดุดลงทันที (Supply Chain Disruption) ผลกระทบหรือความสูญเสียที่เกิดระยะสั้น คือ รายได้การส่งออกลดลง เพราะทั้งอุตสาหกรรมรถยนต์ชิ้นส่วนอิเล็กทรอนิกส์ คอมพิวเตอร์ เครื่องใช้ไฟฟ้า ล้วนเป็นสินค้าส่งออกที่อยู่ใน 5 อันดับแรกของสินค้าส่งออกที่มีมูลค่าสูงสุด หากบริษัทผู้ผลิตสินค้าต้นน้ำที่ตั้งอยู่ในพื้นที่ประสบภัยต้องใช้เวลาฟื้นฟูความเสียหายนาน บริษัทผู้ผลิตสินค้าขั้นสุดท้ายหรือสินค้าปลายน้ำที่ไม่ได้รับความเสียหายโดยตรงอาจต้องปรับแผนเพื่อจัดหาชิ้นส่วนและวัตถุดิบแหล่งอื่นทดแทนให้สามารถผลิตสินค้าเพื่อส่งมอบได้ทันเวลา แต่ที่สำคัญปัญหาอุทกภัยได้สร้างความเสียหายต่อพื้นที่นิคมอุตสาหกรรมอันเป็นที่ตั้งของนักลงทุนต่างชาติจำนวนมากซึ่งมีผลต่อการตัดสินใจของนักลงทุนในการเลือกที่ตั้งฐานการผลิต โดยอุตสาหกรรมที่เน้นเทคโนโลยีได้รับผลกระทบมากสุด โรงงานหลายแห่งในเขตนิคมอุตสาหกรรมจังหวัดอยุธยาที่ถูกน้ำท่วมเสียหายส่วนใหญ่เป็นบริษัทข้ามชาติซึ่งเป็นส่วนหนึ่งในระบบห่วงโซ่อุปทานที่น่ากังวลมาก คือ อุตสาหกรรมเครื่องใช้ไฟฟ้า-อิเล็กทรอนิกส์ที่กว่า 80% กระจุกตัวอยู่ในนิคมอุตสาหกรรมภาคกลาง (อยุธยา ปทุมธานี ลพบุรี ลาดกระบัง) ทำให้ผลกระทบต่อเนื่องถึงการผลิตเครื่องใช้ไฟฟ้า-อิเล็กทรอนิกส์หลายประเทศ โดยโรงงานผู้ผลิตชิ้นส่วนอิเล็กทรอนิกส์และเครื่องใช้ไฟฟ้าในนิคมอุตสาหกรรมในจังหวัดอยุธยาและปทุมธานี รวมถึงพื้นที่ใกล้เคียงซึ่งได้รับผลกระทบจากน้ำท่วมรวมกันสูงถึงร้อยละ 44.5 ของจำนวนผู้ผลิตในอุตสาหกรรมดังกล่าวทั้งประเทศ โดยเฉพาะญี่ปุ่นที่มีการขยายฐานการผลิตกว้างขวางและรวมตัวกันในลักษณะคลัสเตอร์ (Cluster) ซึ่งมีผู้ผลิตชิ้นส่วนประกอบขั้นตอนต่าง ๆ เพื่อป้อนให้แก่โรงงานแม่ที่ประกอบสินค้าขั้นสุดท้าย ทำให้พื้นที่แถบนี้ถือเป็นแหล่งผลิตชิ้นส่วนอิเล็กทรอนิกส์สำคัญของโลก อาทิ ฮาร์ดดิสก์ไดรฟ์ ตลับลูกปืน และแผงวงจรประเภทต่าง ๆ โดยกลุ่มอิเล็กทรอนิกส์ที่ได้รับผลกระทบหนัก อาทิ ฮาร์ดดิสก์ไดรฟ์และชิ้นส่วน เป็นกลุ่มที่มีการส่งออกเป็นสัดส่วนที่สูง อุทกภัยที่เกิดในประเทศไทยและเหตุการณ์สึนามิจะส่งผลให้การวางแผนระบบห่วงโซ่อุปทานต้องปรับเปลี่ยน โดยเฉพาะประเทศไทยเป็นผู้ส่งออกฮาร์ดดิสก์ไดรฟ์รายใหญ่อันดับ 2 ของโลก มีส่วนแบ่งตลาดเกือบ 20% ทำให้โรงงานผลิตชิ้นส่วน เครื่องใช้ไฟฟ้าและชิ้นส่วนอิเล็กทรอนิกส์ รายใหญ่ของโลก มีการปรับแผนการทำธุรกิจและโยกคำสั่งการผลิตไปยังโรงงานต่างประเทศเพื่อผลิตสินค้าส่งออกต่อไปยังตลาดโลก โดยผลิตภัณฑ์ที่ได้รับผลกระทบต่อเนื่อง ได้แก่ แผงวงจรไฟฟ้า วงจรพิมพ์ชิ้นส่วน อะไหล่และอุปกรณ์เครื่องรับส่งโทรศัพท์ เครื่องมือสื่อสารวิทยุโทรคมนาคม เครื่องพริ้นเตอร์ (ไทยเป็นแหล่งผลิตและส่งออกเครื่องพริ้นเตอร์สำคัญในภูมิภาคเอเชีย) มอนิเตอร์ ชิ้นส่วนเครื่องคอมพิวเตอร์ ตลับลูกปืนและกลุ่มเครื่องใช้ไฟฟ้าทั้งตู้เย็น เครื่องปรับอากาศ ชิ้นส่วนโทรทัศน์ วิทยุ รวมถึงอุตสาหกรรมการผลิตเกี่ยวเนื่อง อาทิ การผลิตแม่พิมพ์เครื่องใช้ไฟฟ้า ซิลิโคนและพลาสติกสำหรับอุปกรณ์ไฟฟ้าและอิเล็กทรอนิกส์ เป็นต้น นิตยสารพีซีเวิลด์ รายงานว่า การหยุดชะงักของห่วงโซ่อุปทาน บริษัท ซีเกท เทคโนโลยี ผู้ผลิตฮาร์ดดิสก์ยักษ์ใหญ่ของโลกจะส่งผลกระทบต่อการผลิตสินค้าป้อนให้ตลาด แม้ว่าโรงงานในประเทศไทยสามารถดำเนินการได้ก็ตาม ขณะที่บริษัท เวสท์เทิร์น ดิจิทัล ต้องระงับการผลิตฮาร์ดดิสก์เป็นการชั่วคราวเพื่อความปลอดภัยของพนักงานและอุปกรณ์เครื่องจักรในโรงงาน

ประเภทอุตสาหกรรมอิเล็กทรอนิกส์ (ที่มา: กระทรวงวิทยาศาสตร์และเทคโนโลยี)

บริษัท โตชิบา ไทยแลนด์ จำกัด เป็นหนึ่งในผู้ผลิตฮาร์ดดิสก์ที่ได้รับผลกระทบจากน้ำท่วมนิคมอุตสาหกรรม โดยโรงงานที่ได้รับผลกระทบ 9 แห่งในสวนอุตสาหกรรมบางกะดีที่ผลิตอุปกรณ์เครื่องใช้ไฟฟ้า ส่วนอีก 1 แห่งในนิคมอุตสาหกรรมนวนคร ผลิตชิ้นส่วนฮาร์ดดิสก์ ทำให้สินค้าบางส่วนขาดตลาด บริษัทจำเป็นต้องแก้ปัญหาเฉพาะหน้าด้วยการนำเข้าสินค้าจากแหล่งผลิต โดยธุรกิจไอทีได้รับผลกระทบหนักสุด คือ ฮาร์ดดิสก์ที่มีโรงงานอยู่ในนิคมอุตสาหกรรมนวนคร กำลังการผลิตของโรงงานฮาร์ดดิสก์ที่นวนครสูงกว่า 10 ล้านหน่วย คิดเป็น 60% ของสายการผลิตฮาร์ดดิสก์ของโตชิบา ส่วนอีก 40% เป็นโรงงานที่ตั้งอยู่ในประเทศฟิลิปปินส์ ช่วงที่โรงงานฮาร์ดดิสก์หยุดการผลิต ทำให้ตลาดฮาร์ดดิสก์ทั่วโลกเริ่มขาดตลาด เพราะประเทศไทยเป็นฐานการผลิตฮาร์ดดิสก์ถึง 40% ของทั้งโลก ยังไม่รวมถึงโรงงานผลิตชิ้นส่วนอิเล็กทรอนิกส์ที่ใช้ในการผลิตฮาร์ดดิสก์ของไทยกว่า 80%" โดยโรงงานประกอบฮาร์ดดิสก์อื่น ในนิคมอุตสาหกรรมโรจนะ ของบริษัท ฮัทชินสัน เทคโนโลยี ต้องระงับการทำงานไม่ต่างกับโรงงานอื่น ทำให้ ฮัทชินสัน เทคโนโลยี เพิ่มกำลังการผลิตในโรงงานที่สหรัฐอเมริกาและใช้สินค้าคงคลังในสต๊อกเพื่อตอบสนองคำสั่งซื้อของลูกค้า ขณะที่ บริษัท ไมโครเซมิ คอร์ป ผู้ผลิตอุปกรณ์สารกึ่งตัวนำรายงาน ว่าหนึ่งในโรงงานผลิตอุปกรณ์ในนิคมอุตสาหกรรมโรจนะต้องหยุดสายการผลิต เนื่องจากปัญหาน้ำท่วมเข้านิคม ทำให้ผู้ผลิตชิปรายใหญ่อย่าง โอเอ็น เซมิคอนดักเตอร์ คอร์ป, ไมโครเซมิ คอร์ป และนิคอน สั่งระงับการผลิตที่โรงงานในไทยทั้งหมด ทางแคนนอน อิงก์ ระบุว่าจะโยกย้ายการผลิตเครื่องพิมพ์อิงค์เจ็ตไปยังเวียดนามชั่วคราว และ นิเดก คอร์ป (Nidec Corp.) ผู้ผลิตมอเตอร์ฮาร์ดดิสก์ไดรฟ์ได้เพิ่มเพดานการผลิตในโรงงานฟิลิปปินส์และจีนมากขึ้น

(ที่มา: Internet)

ทางด้านโซนี่ประกาศแจ้งตัวแทนจำหน่ายกล้องดิจิทัลทั่วโลกว่าต้องเลื่อนการวางจำหน่ายกล้องดิจิทัลรุ่นใหม่ คือ NEX-7, SLT-A77 และ SLT-A65 เพราะวิกฤตน้ำท่วมโรงงานผลิตในอยุธยา โซนี่ภูมิภาคแคนาดแจ้งข้อมูลแก่ตัวแทนจำหน่ายในแคนาดาว่าการจัดส่งกล้องโซนี่ทั้ง 3 รุ่น ดังกล่าวจะล่าช้าออกไปจากกำหนดการเดิม เนื่องจากเหตุน้ำท่วมโรงงานโซนี่ในไทยได้ส่งผลกระทบต่อกระบวนการจัดส่งกล้องดิจิตอลในตลาดทั่วโลก แม้ว่าโซนี่อาจปรับเปลี่ยนการจัดสรรกำลังการผลิตกล้องไปยังโรงงานอื่นชั่วคราว ส่วนนิคอน (Nikon) ก็ได้รับผลกระทบต่อการจำหน่ายกล้อง SLR และชุดเลนส์ เช่นเดียวกับแคนนอนที่มีโรงงานผลิตเครื่องพิมพ์อิงค์เจ็ทในพื้นที่นิคมอุตสาหกรรม 4 แห่ง ได้แก่ สหรัตนนคร, โรจนะ, ไฮเทค และบางปะอินถือเป็นศูนย์อุตสาหกรรมขนาดใหญ่ของไทย เหตุวิกฤตน้ำท่วมจึงไม่เพียงส่งผลกระทบต่อผู้ประกอบการและโรงงานในนิคมอุตสาหกรรมเท่านั้น แต่เชื่อมโยงถึงกระบวนการผลิตสินค้าตลอดห่วงโซ่อุปทานโลกที่นำไปสู่ผลกระทบลูกโซ่ไปยังอุตสาหกรรมเกี่ยวเนื่อง รวมถึงสภาพการจ้างงานและการส่งออก ทั้งนี้นิคมอุตสาหกรรมโรจนะที่ถือเป็นแหล่งการลงทุนของธุรกิจญี่ปุ่นมากที่สุดนับตั้งแต่วิกฤติต้มยำกุ้งในปี 2540 วิกฤตน้ำท่วมจึงส่งผลให้บริษัทผู้ผลิตรายใหญ่ของโลกดำเนินการปรับแนวทางธุรกิจระหว่างที่โรงงานประสบภัยหรืออยู่ในช่วงฟื้นฟูและซ่อมแซมความเสียหาย โดยมีผู้ผลิตบางรายโอนคำสั่งซื้อให้โรงงานในต่างประเทศชั่วคราวเพื่อดำเนินการผลิตสินค้าบางรุ่น ผลกระทบดังกล่าวไม่เพียงสร้างความเสียหายให้ให้กับผู้ประกอบการในประเทศไทยเท่านั้น แต่ส่งผลกระทบต่อห่วงโซ่อุปทานระดับโลกของการผลิตสินค้าไฟฟ้าและอิเลคทรอนิกส์ ทำให้บริษัทต่างชาติส่วนหนึ่งที่เคยใช้ไทยเป็นฐานการผลิตหลักได้กระจายฐานการผลิตไปยังประเทศอื่นเพื่อแก้ปัญหาห่วงโซ่อุปทานสะดุด แม้ว่าโรงงานจะกลับมาพร้อมผลิตเหมือนเดิม แต่คำสั่งซื้อบางส่วนจะไม่กลับมาดังเดิมและชะลอแผนการลงทุนเพื่อรอความชัดเจนในแผนบริหารจัดการน้ำและการทำประกันภัยน้ำท่วม ซึ่งวิกฤตอุทกภัยไม่เพียงแต่ส่งผลให้อุตสาหกรรมการผลิตคอมพิวเตอร์ส่วนบุคคลทั่วโลกต้องสะดุดลง แต่กระทบถึงภาคบริการบนเครือข่ายอินเทอร์เน็ตทั่วโลกหรือ คลาวด์ คอมพิวติ้ง (Cloud Computing) โดยเฉพาะบริษัทยักษ์ใหญ่ด้านไอทีของโลก ที่มีสำนักงานใหญ่อยู่ในนิคมอุตสาหกรรมเทคโนโลยี ซิลิคอน วัลเลย์ (Silicon Valley) อาทิ กูเกิล, ไมโครซอฟท์, เฟซบุ๊ก, ยูทิวบ์, อินเทล อเมซอน และแอปเปิล ล้วนได้รับผลกระทบ ด้วยเหตุที่ห่วงโซ่อุปทานอุปกรณ์ชิ้นส่วนสำคัญ อาทิฮาร์ดดิสก์ ไดรฟ์ (HDD) เกิดภาวะขาดแคลน และส่งผลกระทบต่อภาคบริการ คลาวด์ คอมพิวติ้ง ทั้งนี้บริการดังกล่าว คือ ระบบประมวลผลผ่านเครือข่ายอินเตอร์เน็ตเพื่อจัดสรรทรัพยากรหรือการบริการให้สอดคล้องตามความต้องการของผู้ใช้คอมพิวเตอร์ที่อุปกรณ์ปลายทาง บรรดาบริษัทยักษ์ใหญ่ที่ให้บริการ คลาวด์ คอมพิวติ้ง ดังกล่าว ต่างได้รับผลกระทบจากภัยน้ำท่วมในไทย ด้วยเหตุที่บริษัทเหล่านี้ล้วนต้องพึ่งพาอุปกรณ์เก็บข้อมูลในระบบฐานข้อมูล ทั้งยังมีธุรกิจอีกมากซึ่งให้บริการฟังเพลงผ่านระบบออนไลน์หรือรับฝากเพลงได้รับผลกระทบจากวิกฤตน้ำท่วมด้วย

สภาพนิคมอุตสาหกรรมนวนคร (ที่มา: Internet)

เนื่องจากอุตสาหกรรมส่วนใหญ่ในประเทศไทยเป็นอุตสาหกรรมปลายน้ำที่มีการส่งชิ้นส่วนหรือวัตถุดิบมาประกอบที่ประเทศไทย ความรุนแรงจากผลกระทบดังกล่าวขึ้นอยู่กับอุตสาหกรรมนั้นมีสัดส่วนพึ่งพาชิ้นส่วนวัตถุดิบจากภายในประเทศหรือพึ่งพาจากต่างประเทศมากกว่ากัน เหตุภัยพิบัติสึนามิ ทำให้อุตสาหกรรมยานยนต์ได้รับผลกระทบไม่มากนัก ซึ่งเห็นได้จากค่ายรถยนต์ในไทยมีการดำเนินการเพียงแค่ปรับลดกำลังการผลิต เนื่องจากชิ้นส่วนที่นำเข้าจากญี่ปุ่นส่วนใหญ่เป็นเทคโนโลยีเครื่องยนต์ที่ยังมีฐานการผลิตอื่น โดยผลกระทบการลดกำลังการผลิตลงเป็นระยะเวลาประมาณ 1–2 เดือน สามารถกลับคืนสู่สภาวะปกติ เพราะโรงงานสามารถจัดหาชิ้นส่วนต่าง ๆ จากแหล่งอื่นมาทดแทนในสายการผลิตได้ แต่เหตุการณ์น้ำท่วมนิคมอุตสาหกรรมส่งผลกระทบต่อภาคการผลิตมาก นิคมที่ประสบอุบัติภัยน้ำท่วมเหล่านี้เป็นที่ตั้งของโรงงานผู้ผลิตชิ้นส่วนให้กับโรงงานประกอบรถยนต์และที่สำคัญ คือ อุตสาหกรรมรถยนต์ไทยส่วนใหญ่พึ่งพาชิ้นส่วนภายในประเทศในสัดส่วนสูงกว่าชิ้นส่วนนำเข้า ที่ผ่านมาอุตสาหกรรมต้นน้ำของการผลิตรถยนต์ในไทยเติบโตต่อเนื่อง ทำให้การส่งชิ้นส่วนให้กับโรงงานประกอบรถยนต์เป็นการผลิตแบบทนเวลาพอดี (Just In Time) ที่มุ่งการสต็อกปริมาณน้อย ซึ่งส่งผลให้การจัดหาชิ้นส่วนจากแหล่งอื่นภายในประเทศหรือการสั่งซื้อจากต่างประเทศเป็นไปค่อนข้างยาก ผลกระทบความเสียหายรุนแรงกว่าเหตุการณ์สึนามิมาก ทำให้อุทกภัยที่เข้าสู่นิคมอุตสาหกรรมหลักเป็นการซ้ำเติมต่อภาคอุตสาหกรรมยานยนต์ที่เพิ่งฟื้นตัวจากภัยพิบัติสึนามิ ทำให้ผู้ประกอบการจำนวนมากอยู่สภาวะยากลำบากในการกลับมาพลิกฟื้นความเสียหายของโรงงาน ขณะที่การหยุดสายการผลิตจะส่งผลต่อรายได้ของธุรกิจและส่งผลกระทบต่อห่วงโซ่อุปทานการผลิตรถ เพราะไทยเป็นศูนย์กลางผลิตชิ้นส่วนส่งไปยังโรงงานต่าง ๆ ที่มีฐานการผลิตทั่วโลก โดยโรงงานผลิตรถจักรยานยนต์และเครื่องยนต์อเนกประสงค์ของบริษัท ไทยฮอนด้า แมนูแฟคเจอริ่ง จำกัด ตั้งอยู่ที่นิคมอุตสาหกรรมลาดกระบังได้รับผลกระทบจากการที่ผู้ผลิตชิ้นส่วนประสบปัญหาน้ำท่วมไม่สามารถจัดส่งชิ้นส่วนการผลิตได้ ทั้งนี้โรงงานในนิคมอุตสาหกรรมสหรัตนนครส่วนใหญ่เป็นโรงงานที่ผลิตชิ้นส่วนยานยนต์ โดยมี 3 แห่งเป็นโรงงานผลิตชิ้นส่วนป้อนให้กับค่ายฮอนด้าถูกน้ำท่วมเสียหายจนหมด ไม่สามารถส่งมอบชิ้นส่วนมายังโรงงานเพื่อผลิตรถยนต์ได้ ทำให้สายการผลิต ไทยฮอนด้า ระงับการผลิตชิ้นส่วนอุปกรณ์และการประกอบรถจักรยานยนต์ พร้อมกับเคลื่อนย้ายพนักงานออกจากพื้นที่นิคมอุตสาหกรรมลาดกระบังซึ่งส่งผลกระทบโดยตรงต่อคำสั่งซื้อ เนื่องจากชิ้นส่วนที่ผลิตจากโรงงานที่ลาดกระบังมีสัดส่วน 70% ของการประกอบรถจักรยานยนต์ โรงงานแห่งนี้มีกำลังการผลิตรถจักรยานยนต์ 5,000 คันต่อวันหรือ 1.3 ล้านคันต่อปี โดยบริษัทแม่ฮอนด้ามีฐานการผลิตชิ้นส่วนและประกอบรถจักรยานยนต์หลายแห่ง อาทิ เวียดนาม อินโดนีเซีย มาเลเซีย ฟิลิปปินส์และไทย ถือเป็นศูนย์การผลิตในภูมิภาคอาเซียน หากโรงงานในนิคมอุตสาหกรรมลาดกระบังได้รับความเสียหายจากน้ำท่วมก็จะส่งผลกระทบต่อกำลังการผลิตและไม่สามารถนำชิ้นส่วนประกอบจากโรงงานประเทศเพื่อนบ้านมาประกอบได้ เพราะชิ้นส่วนที่ผลิตแต่ละประเทศไม่เหมือนกัน แม้ว่าจะเป็นรถรุ่นเดียวกันก็ตาม ขณะที่ผู้ผลิตรถยนต์อีกหลายค่ายไม่ถูกน้ำท่วม แต่มีผลกระทบต่อการขาดแคลนชิ้นส่วน เพราะการผลิตรถยนต์มีการใช้ชิ้นส่วนภายในประเทศส่วนใหญ่ โดยการผลิตรถปิกอัพใช้ชิ้นส่วนในประเทศ 90% และรถยนต์นั่ง 60% ตามข้อมูลอุตสาหกรรมการผลิตชิ้นส่วนระบุว่ามีโรงงานราว 2000 โรงงาน กลุ่มผู้ประกอบการ 10% อยู่แถบพื้นที่จังหวัดอยุธยา และอีกราว 90% ตั้งอยู่ในพื้นที่ชายฝั่งภาคตะวันออก(อีสเทิร์น ซีบอร์ด) สมุทรปราการ ฉะเชิงเทรา และชลบุรี ทำให้ผู้ผลิตรถแก้ปัญหาด้วยการนำเข้าชิ้นส่วนจากต่างประเทศหรือจัดหาจากโรงงานต่างประเทศที่ไม่ได้รับผลกระทบ ทั้งนี้โรงงาน ฮอนด้า มอเตอร์ หยุดสายการผลิตในมาเลเซีย พร้อมทั้งเลื่อนการเปิดตัวรถมินิคาร์ไลฟ์เพราะปัญหาชิ้นส่วนจากไทย ซึ่งเป็นผลกระทบต่ออุตสาหกรรมยานยนต์ทั่วโลก โดยเฉพาะค่ายรถญี่ปุ่นย่อมส่งผลต่อการดำเนินงานให้ชะลอการฟื้นตัว หลังจากคาดว่าจะเห็นการฟื้นตัวหลังเกิดภัยพิบัติสึนามิในญี่ปุ่น สถานการณ์น้ำท่วมจังหวัดพระนครศรีอยุธยายังส่งผลกระทบต่อห่วงโซ่การผลิตชิ้นส่วนยานยนต์ลำดับที่ 3 และ 4 (Tier 3 & 4) ตั้งอยู่ในนิคมอุตสาหกรรมสหรัตนนคร ส่วนใหญ่ผลิตชิ้นส่วนยานยนต์ป้อนให้ค่ายรถฮอนด้าและโตโยต้า สถานการณ์น้ำท่วมหลายพื้นที่ส่งผลกระทบต่อโรงงานผลิตชิ้นส่วน คิดเป็นสัดส่วน 10% ของผู้ผลิตชิ้นส่วนทั้งระบบ

สายการผลิตรถยนต์ (ที่มา: Internet)

สำนักข่าวเอเอฟพี รายงานว่า ฮอนด้า มอเตอร์ ผู้ผลิตรถยนต์รายใหญ่อันดับ 3 ของญี่ปุ่น มียอดการผลิตปี 2554 ลดลงถึงร้อยละ 20 จากผลกระทบภัยพิบัติทั้งในประเทศญี่ปุ่นและไทย ฮอนด้าระบุในรายงานการผลิตประจำปี 2554 ว่าบริษัทมียอดผลิตรถยนต์ไม่รวมรถจักรยานยนต์ตลอดทั้งปีที่ผ่านมา 2.91 ล้านคัน โตโยต้ามียอดผลิตรถยนต์ในปี 2554 รวมทั้งสิ้น 7.86 ล้านคัน ลดลงจากปีก่อนร้อยละ 8.2 ส่วนมิตซูบิชิ มอเตอร์ ที่มียอดผลิตรถทั้งสิ้น 1.14 ล้านคัน ลดลงร้อยละ 2.8 โดยฮอนด้า รายงานผลกำไรสุทธิรอบ กรกฎาคม–กันยายน พ.ศ.2554 เท่ากับ 60.43 พันล้านเยน หดตัว 55.5% (เทียบรายปี) เนื่องจากได้รับผลกระทบจากเหตุแผ่นดินไหวและสึนามิในญี่ปุ่นตั้งแต่เดือน มีนาคม พ.ศ.2554 ทำให้การผลิตและยอดขายรถยนต์ทั่วโลกของฮอนด้าลดลงอย่างมาก ทั้งยังเผชิญกับแรงกดดันต้นทุนการผลิตคงที่สูง แต่ผลกระทบภัยน้ำท่วมในประเทศไทย ทำให้โรงงานผลิตรถยนต์ในนิคมอุตสาหกรรมโรจนะได้รับความเสียหายจนไม่สามารถดำเนินการผลิตได้ โรงงานผลิตรถจักรยานยนต์และเครื่องยนต์อเนกประสงค์ในนิคมลาดกระบัง แม้ไม่ได้รับความเสียหายจากน้ำท่วม แต่ได้รับผลกระทบจากผู้ผลิตชิ้นส่วนประสบปัญหาน้ำท่วมไม่สามารถจัดส่งชิ้นส่วนเพื่อการผลิตให้ได้ ทำให้ต้องหยุดการผลิตลงเช่นกัน รวมทั้งโรงงานผลิตในภูมิภาคเอเชีย อาทิ มาเลเซีย ฟิลิปปินส์ และเวียดนาม ได้มีการปรับกำลังการผลิต เพราะขาดแคลนชิ้นส่วนจากประเทศไทย ขณะที่โรงงานในอเมริกาและแคนาดา ลดกำลังการผลิตรถยนต์ถึง 50% ตั้งแต่ต้นเดือนพฤศจิกายน พ.ศ.2554 ซึ่งส่งผลกระทบต่อกำไรไตรมาสสุดท้ายปี 2554 และต่อเนื่องต้นปี 2555 ทั้งนี้ ฮอนด้า ออกแถลงการณ์ฟื้นฟูโรงงานผลิตรถจะต้องใช้เวลาประมาณ 6 เดือน เพื่อเปลี่ยนเครื่องจักรใหม่ ทำให้ฮอนด้าสูญเสียการผลิตช่วงดังกล่าว 1 แสนคัน และกำลังการผลิตระดับโลกของฮอนด้าลดลง 3%

รถยนต์ในโรงงานฮอนด้าถูกน้ำท่วม (ที่มา: Internet)

สำหรับ บริษัท ฟอร์ด โอเปอร์เรชั่นส์ (ประเทศไทย) จำกัด ได้ตัดสินใจหยุดสายการผลิตรถยนต์เป็นระยะเวลา 2 วัน เพื่อประเมินระดับสต๊อกชิ้นส่วน รวมทั้งประเมินโรงงานผู้ผลิตชิ้นส่วนในนิคมอุตสาหกรรมโรจนะและไฮเทคว่าได้รับผลกระทบมากเพียงใด เพราะฟอร์ดมีผู้ส่งมอบชิ้นส่วนที่ได้รับผลกระทบ 7 ราย หากเกิดผลกระทบเฉพาะรถรุ่นเฟียสต้าก็สามารถจัดหาชิ้นส่วนจากแหล่งทดแทนอื่นได้ เนื่องจากรถรุ่นนี้ดำเนินการภายใต้โครงการโกลบอล ทำให้มั่นใจว่าสต๊อกมีเพียงพอกับความต้องการ ตามข้อมูลอ้างอิงจาก Bloomberg ระบุว่า ค่ายรถนิสสันประเมินความเสียหายการผลิตรถราว 6 หมื่นคัน จำแนกเป็นฐานการผลิตในประเทศไทย 4 หมื่นคัน และญี่ปุ่น 2 หมื่นคัน ทำให้ค่ายรถนิสสันน่าจะได้รับผลกระทบน้อยสุดและสามารถฟื้นฟูรวดเร็วกว่าค่ายอื่น โดยนิสสันสามารถเริ่มเดินสายการผลิตรถยนต์ในไทยตั้งแต่ 14 พฤศจิกายน ด้านผู้บริหารระดับสูงบริษัท มิตซูบิชิ มอเตอร์ส คอร์ปอเรชั่น (ประเทศญี่ปุ่น) ให้ข้อมูลว่าโรงงานมิตซูบิชิ สามารถเริ่มเดินสายการผลิตรถเต็มกำลัง 100% ตั้งแต่วันที่ 14 พฤศจิกายน พ.ศ.2554 หลังจากโรงงานผลิตที่แหลมฉบังหยุดสายการผลิตตั้งแต่เดือนตุลาคม พ.ศ.2554 โดยเริ่มผลิตรถกระบะและรถปาเจโรสปอร์ต ซึ่งได้หยุดสายการผลิตจากปัญหาน้ำท่วม 23,000 คัน ชิ้นส่วนที่ผลิตในประเทศซึ่งได้รับผลกระทบจากน้ำท่วม ทางมิตซูบิชิมีแผนนำเข้าชิ้นส่วนจากต่างประเทศเพื่อทดแทนชิ้นส่วนที่เสียหาย หนังสือพิมพ์วอลล์สตรีท เจอร์นัล ฉบับวันที่ 27 ตุลาคม พ.ศ.2554 กล่าวถึงความเสียหายที่เกิดจากผลกระทบอุทกภัยครั้งใหญ่ในไทยที่ลุกลามสู่ภาคอุตสาหกรรมการผลิตรายใหญ่ของโลกมากขึ้น ขณะที่ห่วงโซ่อุปทานสินค้าและชิ้นส่วนอะไหล่หยุดชะงัก รายงานข่าวดังกล่าวระบุว่า บริษัท ฟอร์ด มอเตอร์ ระงับการผลิตบางส่วนในโรงงานที่ประเทศไทยตั้งแต่วันที่ 26 ตุลาคม ทางฟอร์ดระบุว่านับตั้งแต่เกิดวิกฤตน้ำท่วมในไทยส่งผลให้การผลิตรถยนต์น้อยกว่าเป้าที่ตั้งไว้ถึง 17,000 คัน ทำให้ต้องทำงานใกล้ชิดกับผู้ส่งมอบชิ้นส่วนที่ได้รับผลกระทบ โดยคาดหวังให้ผู้ส่งมอบชิ้นส่วนสามารถดำเนินการผลิตเร็วที่สุดและลดความเสี่ยงผลกระทบที่จะเกิดกับส่วนงานอื่น ขณะที่มิชลินสั่งระงับการผลิตในโรงงานหลายแห่งที่มีความเสี่ยงสูง ซึ่งส่งผลปริมาณผลิตผลและยอดขายยางให้กับผู้ผลิตรถยนต์ได้รับผลกระทบอย่างหนัก สถาบันเครดิต อกรีโคล ซีไอบี(Credit Agricole CIB) ระบุว่าโตโยต้าจะได้รับผลกระทบมากที่สุดเมื่อเทียบกับบริษัทคู่แข่งจากค่ายรถฟอร์ดและจีเอ็ม เนื่องจากห่วงโซ่อุปทานการผลิตของโตโยต้าตั้งอยู่ในภูมิภาคเอเชียมากกว่า แม้ว่าจะสามารถย้ายสายการผลิตบางส่วนไปยังสหรัฐอเมริกาและเม็กซิโกก็ตาม โตโยต้า มอเตอร์ คอร์ป ประกาศระงับการผลิตรถยนต์โรงงาน 3 แห่งในไทย ตั้งแต่วันที่ 10 ตุลาคม ขณะเดียวกันก็ลดการผลิตในสหรัฐอเมริกา แคนาดา แอฟริกาใต้ อินโดนีเซีย ฟิลิปปินส์ เวียดนาม ปากีสถาน และมาเลเซีย ภัยพิบัติครั้งใหญ่นี้ยังส่งผลกระทบต่อห่วงโซ่อุปทานของผู้ผลิตสินค้าญี่ปุ่นหลายรายที่ต้องหยุดสายการผลิตจากปัญหาขาดแคลนชิ้นส่วนประกอบ ตามรายงานสำนักข่าวบลูมเบิร์ก ระบุว่า ค่ายรถยนต์ญี่ปุ่นได้รับผลกระทบจากน้ำท่วม ความสูญเสียอาจมากกว่า 500 ล้านดอลลาร์ สถานการณ์น้ำท่วมในไทยถือเป็นสัญญาณเตือนบริษัทญี่ปุ่นให้ความสำคัญกับการประเมินความเสี่ยงต่าง ๆ โดยผู้ประกอบการญี่ปุ่นอาจต้องลงทุนเพิ่มในระบบป้องกันไว้รับมือกับภัยรูปแบบต่าง ๆ

เอกสารอ้างอิง

1. Clare Brindley, Supply Chain Risk, Ashgate Publishing, 2004.

2. George A. Zsidisin, Bob Ritchie Supply Chain Risk: A Handbook of Assessment, Management, and Performance, Springer Science & Business Media, 2008.

3. Omera Khan, George A. Zsidisin, Handbook for Supply Chain Risk Management: Case Studies, Effective Practices, and Emerging Trends, J. Ross Publishing, 2012.

4. Shinohara, Isao, New Production System: JIT Crossing Industry Boundaries, Productivity Press, 1998.

5. Sunil Chopra and ManMohan S.Sodhi, Managing Risk to Avoid Supply Chain Breakdown, MIT Sloan Management Review, Fall 2004.

6. Yossi Sheffi, The Resilient Enterprise, The MIT Press, 2004.

7. โกศล ดีศีลธรรม, โลจิสติกส์และห่วงโซ่อุปทานสำหรับการแข่งขันยุคใหม่,สำนักพิมพ์ฐานบุ๊คส์, 2551.

8. http://www.afp.com.

9. http://www.bangkokbiznews.com.

10. http://www.bloomberg.com.

11. http://www.manager.co.th.

12. http://www.prachachat.net.

13. http://www.reuters.com.

14. http://www.set.or.th.

15. http://www.thaiauto.or.th.

16. http://www.thansettakij.com.

17. http://www.toyota.co.th.

18. http://www.wsj-asia.com.

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด