ดร.วิทยา อินทร์สอน

สาขาวิชาช่างเชื่อมโลหะ วิทยาลัยเทคนิคสุรินทร์

นางสาวปัทมาพร ท่อชู

สาขาวิชาอุตสาหกรรมศิลป์ และเทคโนโลยี มหาวิทยาลัยราชภัฏสุรินทร์

นายภาณุเมศวร์ สุขศรีศิริวัชร

สาขาวิชาอุตสาหกรรมศิลป์ และเทคโนโลยี มหาวิทยาลัยราชภัฏสุรินทร์

| ในภาวะปัจจุบันองค์กรที่จะอยู่รอดได้หรือแข่งขันได้นั้น จะต้องแสวงหาวิธีทางในการปรับปรุงการผลิต บริการ เพื่อเพิ่มคุณ ภาพ ลดต้นทุน ส่งมอบทันเวลา และมีความสามารถในการทำกำไร และดำเนินกิจการต่อไปได้อย่างยั่งยืน การเพิ่มผลิตภาพ และการลดต้นทุน เป็นแนวทางในการพยายามลดความสูญเสียทุกรูปแบบในกระบวนการทำงานทุกสายงาน ซึ่งหากไม่ให้ความสนใจ สังเกต ค้นหา และพยายามปรับปรุงแก้ไขวิธีการทำงานนั้น ๆ ให้ดีขึ้นจะทำให้องค์กรมีต้นทุนที่สูง |

การดำเนินธุรกิจในยุคนี้ เป็นการคำนึงถึงแหล่งวัตถุดิบที่มีความหลากหลาย และคุ้มค่าต่อการร่วมมือ หรือลงทุนร่วมกันความยืดหยุ่นของการผลิต มาตรฐานในกระบวนการผลิตและผลิตภัณฑ์ โดยอยู่บนพื้นฐานภายใต้ข้อตกลงทางการค้าและความพึงพอใจของลูกค้าที่เปลี่ยนไป แต่ธุรกิจจะต้องดำเนินงานอย่างมีประสิทธิภาพ และมีความรวดเร็วในการส่งมอบสินค้าและบริการ ด้วยคุณภาพที่ดีกว่า ราคาถูก มีเทคโนโลยีที่ทันสมัย รวมถึงมีนวัตกรรมที่ทันสมัยเหนือคู่แข่งขันในท้องตลาด

ในกระบวนการผลิตมักจะพบว่ามีความสูญเสียต่าง ๆ แฝงอยู่ไม่มากก็น้อย ซึ่งเป็นเหตุให้ประสิทธิภาพและประสิทธิผลของกระบวนการต่ำกว่าที่ควรจะเป็น เช่นใช้เวลานานในการผลิต สินค้าคุณภาพต่ำ ต้นทุนสูง ซึ่งจำเป็นจะต้องมีแนวคิดที่พยายาม จะลดความสูญเสียเหล่านี้เกิดขึ้นอย่างมากมาย การเพิ่มผลผลิต ลดต้นทุน และส่งมอบได้ทันเวลา สามารถทำให้องค์กรลดความสูญเสียทุกรูปแบบในกระบวนการทำงานทุกสายงาน ซึ่งหากไม่ ให้ความสนใจสังเกตและพยายามปรับปรุงแก้ไข วิธีการทำงานนั้นๆให้ดีขึ้นความสูญเสียก็ยิ่งเพิ่มขึ้น ทำให้หน่วยงานหรือองค์กร ต้องสูญเสียลูกค้า และกำไรที่ควรได้ไป ดังนั้นการลดความสูญเสียถือเป็นหน้าที่ของพนักงาน หัวหน้างาน และผู้บริหารทุกคน ซึ่งจำเป็นต้องมีความรู้ มีจิตสำนึก การสังเกต ค้นหาสาเหตุของความสูญเสีย และหาแนวทางแก้ไข ป้องกันเพื่อลดต้นทุนและค่าใช้จ่ายที่ไม่จำเป็น ซึ่งเป็นหนทางที่ใช้ในการปรับปรุงการผลิตภาพ เพื่อความอยู่รอดขององค์กรในระยะยาวต่อไป

รูปที่ 1 ตัวอย่างระบบการผลิตในภาคอุตสาหกรรม

รูปที่ 1 ตัวอย่างระบบการผลิตในภาคอุตสาหกรรม

ความสูญเสีย 7 ประการ

ความสูญเสีย (Wastes) คือ การสูญเสียทรัพยากรการผลิตที่ส่งผลกระทบโดยตรงต่อต้นทุน คุณภาพ และการส่งมอบ ซึ่งเป็นแนวคิดที่คิดค้นโดย Mr.Shigeo Shing และ Mr.Taiichi Ohno คือระบบการผลิตแบบโตโยต้า (Toyota Production System) ความสูญเปล่าทั้ง 7 ประการ แม้ว่าแนวคิดนี้จะเกิดจากแวดวงอุตสาหกรรมการผลิตแต่ในภาคบริการ หรืองานสนับสนุนก็สามารถนำหลักการดังกล่าวไปพัฒนาประยุกต์ใช้ได้ โดยมีวัตถุประสงค์เพื่อขจัดความสูญเสีย 7 ประการ

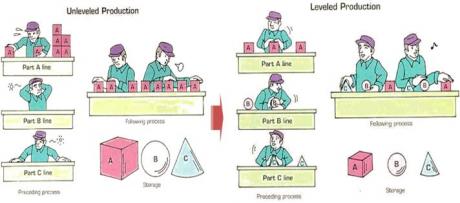

1. ความสูญเสียเนื่องจากการผลิตมากเกินไป (Overproduction)

เป็นการผลิตสินค้าปริมาณมากเกินความต้องการการใช้งานในขณะนั้น หรือผลิตไว้ล่วงหน้าเป็นเวลานาน มาจากแนว ความคิดเดิมที่ว่าแต่ละขั้นตอนจะต้องผลิตงานออกมาให้มากที่สุดเท่าที่จะทำได้ เพื่อให้เกิดต้นทุนต่อหน่วยต่ำสุดในแต่ละครั้งโดยไม่ได้คำนึงถึงว่าจะทำให้มีงานระหว่างทำ (Work in Process: WIP) ในกระบวนการเป็นจำนวนมากและทำให้กระบวนการผลิตขาดความยืดหยุ่น

รูปที่ 2 ตัวอย่างความสูญเสียเนื่องจากการผลิตมากเกินไป

ปัญหาจากการผลิตมากเกินไป

การปรับปรุง

1. บำรุงรักษาเครื่องจักรให้มีสภาพพร้อมผลิตตลอดเวลา

2. ลดเวลาการตั้งเครื่องจักร (Reduce Setup Time) โดยศึกษาเวลาในการตั้งเครื่องจักร จากนั้นทำการปรับปรุง

จัดเตรียมเครื่องมือ และอุปกรณ์ให้พร้อมก่อนเริ่มตั้งเครื่อง

3. ปรับปรุงขั้นตอนที่เป็นคอขวด (Bottle-Neck) ในกระบวนการ เพื่อลดรอบเวลาการผลิต

4. ผลิตในปริมาณและเวลาที่ต้องการเท่านั้น โดยปรับเวลาของกระบวนการให้สอดคล้องกับปริมาณการผลิต

5. ทำการผลิตเฉพาะที่จำเป็น

6. ฝึกให้พนักงานมีทักษะหลายอย่าง

2. ความสูญเสียเนื่องจากการเก็บวัสดุคงคลัง (Inventory)

เป็นความสูญเปล่าที่เกิดจากพัสดุคงคลังดูเหมือนว่าจะเป็นความสูญเปล่าที่จะไม่เกี่ยวข้องโดยตรงกับการทำงาน แต่การที่ต้องสร้างโกดัง เพื่อเก็บชิ้นส่วนประกอบ หรือผลผลิตสำเร็จรูปแล้วโดยจะต้องจ่ายเพื่อการควบคุมดูแลรักษา ค่าเช่า โกดังค่าแรงงานต่าง ๆ ซึ่งจะเป็นผลให้ต้นทุนการผลิตสูงขึ้น ปัญหานี้สามารถแก้ไขได้โดยการรื้อโกดังเก็บชิ้นส่วนทิ้งเสีย และสร้างคลังสินค้าย่อย ๆ ขึ้นมาในสายการผลิต เพื่อให้สามารถจัดส่งชิ้นส่วนที่ต้องการ ตามจำนวนที่ต้องการและในเวลาที่ต้องการตัวอย่าง เช่น การเปลี่ยนมาซื้อวัตถุ ภายในประเทศแทนการซื้อจากต่างประเทศ การสั่งซื้อจากบริษัทในเครือ เป็นต้น

รูปที่ 3 ตัวอย่างความสูญเสียเนื่องจากการเก็บวัสดุคงคลัง

รูปที่ 3 ตัวอย่างความสูญเสียเนื่องจากการเก็บวัสดุคงคลัง

ปัญหาจากการเก็บวัสดุคงคลัง

1. ใช้พื้นที่จัดเก็บมาก

2. ต้นทุนจม

3. วัสดุเสื่อมคุณภาพ (หากระบบการควบคุมวัสดุคงคลังไม่ดีพอ)

3. ความสูญเสียเนื่องจากการขนส่ง (Transportation)

การขนส่ง เป็นกิจกรรมที่ทำให้วัสดุแต่ละชนิดภายในโรงงานเกิดการเคลื่อนย้ายเปลี่ยนแปลงสถานที่เพื่อทำให้กระบวนการผลิตดำเนินไปได้อย่างต่อเนื่อง ถ้าการบริหารจัดการและควบคุมการขนส่งไม่เหมาะสมก็จะทำให้ต้นทุนการขนส่งสูงขึ้น เช่น การขนถ่ายวัสดุซ้ำซ้อน เลือกเส้นทางการขนส่งไม่เหมาะสม ดังนั้นจึงต้องควบคุมและลดระยะทางการขนส่งวัสดุให้เหลือน้อยที่สุดเท่าที่จำเป็นเพราะการขนส่งเป็นกิจกรรมที่ไม่ก่อให้เกิดมูลค่าเพิ่ม และในกรณีนี้จะไม่พิจารณาการขนส่งภายนอกโรงงาน

รูปที่ 4 ความสูญเสียเนื่องจากการขนย้าย

รูปที่ 5 ความสูญเสียเนื่องจากการขนส่งทางเรือ

รูปที่ 6 ตัวอย่างความสูญเสียเนื่องจากการขนส่งทางเครื่องบิน

ปัญหาจากการขนส่ง

การปรับปรุง

4. ความสูญเสียเนื่องจากการเคลื่อนไหว (Motion)

เป็นความสูญเปล่าที่เกิดจากการเคลื่อนไหว หรือการออกแบบสภาพการทำงานที่ไม่เหมาะสม เช่น โต๊ะทำงาน หรือวิธีการทำงาน ก่อนอื่นจะต้องขจัดความสูญเปล่าที่เกิดจากการเคลื่อน ไหว ได้แก่ การหยิบออกมาวางไว้ก่อน การก้มการเอียง เช่น การหยิบชิ้นส่วนจากด้านหลัง หรือการทำงานโดยใช้มือเพียงข้างเดียว ในสถานประกอบการที่ต้องทำงานแข่งกับเวลา ความสูญเปล่าด้านนี้จะสำคัญมาก เช่น โรงงานเย็บเสื้อผ้า โรงงานผลิตรองเท้า และโรงงานผลิตฟุตบอล เป็นต้น ดังนั้นมักจะพบได้ภายในโรงงานทั่วไป โดยเกิดจากการออกแบบสภาพการทำงานที่ไม่เหมาะสม และขาดมาตรฐานในการทำงาน ส่งผลให้คุณภาพของงานที่ออกมาไม่มีความสม่ำเสมอ หรือต้องใช้เวลาในการทำงานมากขึ้น

รูปที่ 7 ตัวอย่างความสูญเสียเนื่องจากการเคลื่อนไหวยืนจัดเรียงกระดาษ

รูปที่ 8 ตัวอย่างลักษณะการยืนเคลื่อนไหวทำงาน

รูปที่ 9 ตัวอย่างลักษณะการนั่งเคลื่อนไหวแบบต่างๆ

ปัญหาจากการเคลื่อนไหว

การปรับปรุง

5. ความสูญเสียเนื่องจากกระบวนการผลิต(Processing)

เป็นการมีขั้นตอนการผลิตที่มากเกินความจำเป็นหรือกระบวนการผลิตที่มีการทำงานซ้ำกันหลายขั้นตอนเกินความจำเป็นจะทำให้เกิดความล่าช้าในการผลิตเพราะงานเหล่านั้นไม่ทำให้เกิดมูลค่าเพิ่มกับผลิตภัณฑ์ รวมทั้งกระบวนการผลิตที่ไม่ช่วยให้ผลิตภัณฑ์มีคุณภาพดีขึ้น เช่น กระบวนการตรวจสอบคุณภาพ ซึ่งไม่ทำให้เกิดมูลค่าเพิ่มกับผลิตภัณฑ์ ดังนั้นการตรวจสอบคุณภาพควรจะรวมอยู่ในกระบวนการผลิต โดยให้พนักงานผลิตเป็นผู้ตรวจสอบไปพร้อมกับการทำงานหรือขณะคอยเครื่องจักรทำงาน

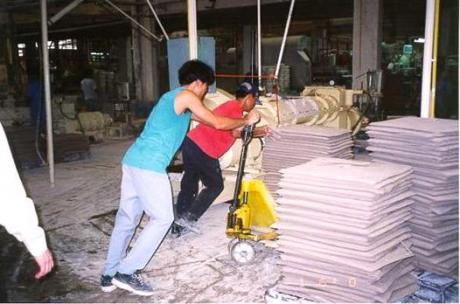

รูปที่ 10 ตัวอย่างความสูญเสียจากกระบวนการผลิตจากปิโตรเคมี

ปัญหาจากกระบวนการผลิต

1. เกิดต้นทุนที่ไม่จำเป็นของการทำงาน

2. เกิดจุดที่เป็นคอขวด (Bottleneck) ของสายการผลิต

3. ขาดความชัดเจนในข้อกำหนดของลูกค้า และข้อมูลความต้องการของลูกค้า

การปรับปรุง

1. วิเคราะห์กระบวนการผลิตโดยใช้ Operation Process Chart เพื่อทราบขั้นตอนทั้งหมดในการทำงาน จากนั้นจึงเลือกขั้นตอนที่ไม่เหมาะสมเพื่อนำมาปรับปรุง

3. หากระบวนการทดแทนที่ก่อให้เกิดผลลัพธ์ของงานอย่างเดียวกัน

4. ใช้หลัก ECRS เพื่อปรับปรุงการทำงาน

6. หาแนวทางขจัดความสูญเปล่าด้วยการนำหลักการวิศว กรรมอุตสาหการ (IE Techniques) เพื่อปรับลดกระบวนที่ไม่จำเป็นออก

6. ความสูญเสียที่เกิดจากการรอคอย (Waiting)

อันเกิดจากการขาดความสมดุลอันเนื่องมาจากการวางแผนการไหลของวัตถุดิบในกระบวนการผลิตที่ไม่ลงตัวหรือไม่ดีพอ ไม่ว่าจะเป็นจากความไม่สมดุลความเร็วในการผลิต ความล่าช้าในการผลิต ระยะทางระหว่างกระบวนการผลิตที่ห่างไกลกัน การเติมวัตถุดิบในคลังสินค้า ความไม่สัมพันธ์ของเครื่องจักรอัตโนมัติกับพนักงานที่ทำงานแบบ Manual หรือแม้กระทั่งจากความสามารถของพนักงานเก่ากับพนักงานใหม่ในการส่งมอบงานต่อกัน เป็นต้น

รูปที่ 11 ตัวอย่างความสูญเสียที่เกิดจากการรอคอย

รูปที่ 11 ตัวอย่างความสูญเสียที่เกิดจากการรอคอย

ปัญหาจากการรอคอย

การปรับปรุง

7. ความสูญเสียเนื่องจากงานเสีย(Defect)

เป็นความสูญเปล่าที่เกิดจากงานเสียรวมไปถึงการที่ไม่สามารถแก้ไขงานเสียนั้นได้ทันที โดยเฉพาะอย่างยิ่งในกรณีที่ทำการผลิตเป็น Lot ใหญ่ ๆ นั้น จะมีงานคั่งค้างสะสมอยู่ระหว่างแต่ละกระบวนการค่อนข้างมาก อันมีผลทำให้การตรวจพบงานเสียนั้นกระทำได้ช้า นอกจากนี้ ความสูญเปล่าของงานที่เสีย ยังรวมไปถึงความสูญเปล่า ของการซ่อมงานในส่วนของสำนักงานก็ได้แก่ การพิมพ์รายงานผิด ต้องเสียเวลาพิมพ์ใหม่

นอกจากนี้ เมื่อของเสียถูกผลิตออกมาอาจถูกนําไปแกไขใหม ให้ไดคุณสมบัติตามที่ลูกคาตองการ หรือถูกนําไปกําจัดทิ้ง ดังนั้นจึงทำให้มีการสูญเสียเนื่องจากการผลิตของเสียขึ้น

รูปที่ 12 ตัวอย่างความสูญเสียเนื่องจากงานเสีย

ปัญหาจากงานเสีย

1. ต้นทุนวัตถุดิบ เครื่องจักร แรงงาน สูญเสียไปโดยเปล่าประโยชน์

แนวทางการปรับปรุง

สรุป

ความสูญเสีย (Wastes) คือ สิ่งที่สูญเสียไปในกระบวนการผลิตโดยไม่ก่อให้เกิดประโยชน์ใด ๆ แต่กลับทำให้ประสิทธิภาพการทำงานลดลง ความสูญเสียสังเกตได้จากสินค้าหรือผลิตภัณฑ์ด้อยคุณภาพ แต่ต้นทุนการผลิตสูง ใช้เวลาผลิตนาน มีของเสียมาก วัสดุอุปกรณ์สูญหายบ่อย หรือใช้พนักงานมากเกินความจำเป็น

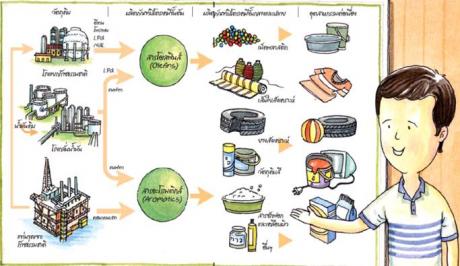

โดยความสูญเสีย 7 ประการ ได้แก่ การผลิตเกินจำเป็น การเก็บวัสดุคงคลัง การขนส่ง การเคลื่อนไหว การผลิตมากขั้นตอน การรอคอย และการผลิตของเสีย ข้อเสียจากความสูญเสียที่สำคัญ คือ เวลาผลิตนาน สินค้ามีคุณภาพต่ำ และต้นทุนสูง

รูปที่ 13 ความสูญเสีย 7 ประการ

ปัญหาเกือบทุกเรื่องที่เกิดขึ้นในทุกองค์กรจะทำการแก้ไขปรับปรุงได้ไม่ยากนัก เพียงแต่ไม่ได้รับความสนใจเพราะคิดว่าสิ่งที่ทำดีอยู่แล้วหรือไม่มีอำนาจและหน้าที่ในการปรับปรุงเปลี่ยน แปลง จึงทำให้พนักงานไม่มีความคิดที่จะพัฒนาปรับปรุงเพื่อเพิ่มประสิทธิภาพการทำงาน ดังนั้นการกระตุ้นให้พนักงานทุกคนมีจิตสำนึกและนำเอาหลักการ ECRS มาใช้ในการพัฒนาปรับปรุงองค์กรเพื่อให้ใช้ทรัพยากรอย่างเต็มประสิทธิภาพหรือเพื่อกำจัดความสูญเสียของกระบวนการผลิตให้ลดน้อยลงก็จะทำให้ต้นทุนการผลิตลดต่ำลงและสามารถแข่งขันได้

ความสูญเปล่าทั้ง 7 ประการ แม้ว่าแนวคิดนี้จะเกิดจากแวดวงอุตสาหกรรมการผลิตแต่ในภาคบริการ หรืองานสนับสนุน ก็สามารถนำหลักการดังกล่าวไปประยุกต์ใช้ได้เนื่องจากการทำงานหรือการให้บริการเราสามารถมองเป็นกระบวนการได้เช่นเดียวกัน ซึ่งหากต้องการเพิ่มประสิทธิภาพ (Efficiency) ของกระบวนการทำงาน หนทางหนึ่งที่สามารถทำได้อย่างง่ายดาย คือ การลดการใช้ทรัพยากรลง โดยเน้นไปที่ความสูญเปล่าของทรัพยากรที่เกิดขึ้นในกระบวนการทำงานนั่นเอง และหลักการของความสูญเปล่าทั้ง 7 ประการ ก็จะช่วยให้เราสามารถค้นหา Waste ที่เกิดขึ้นในกระบวนการได้อย่างรวดเร็ว อย่างไรก็ดี การกำจัดลดความสูญเสียดังกล่าว นอกจากจะเป็นการลดค่าใช้จ่ายในการดำเนินธุรกิจแล้ว ยังเป็นการลดมลภาวะมลพิษต่าง ๆ ที่เกิดขึ้นให้กับสังคม และยังจะทำให้คุณภาพชีวิตในการทำงานของพนักงานดีขึ้นอีกด้วย

เอกสารอ้างอิง

(1) สถาบันเพิ่มผลผลิตแห่งชาติ. Quality of Work Life through Productivity. กรุงเทพฯ.

(2) http://www.eng.su.ac.th/ie/Lean%20Manufacturing.ppt

(3) http://www.busandtruckmedia.com/page.php?a=10&n=126&cno=4865

(4) http://www.bigqtraining.com/article_detail.php?id=9

(6) http://www.jobpostthailand.com/

(7) http://www.thailandindustry.com/guru/view.php?id=19136§ion=9

(8) http://thai-ergonomic-assessment.blogspot.com/2014/07/rosa.html

(9) http://www.pt.mahidol.ac.th/knowledge/?p=213

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด