โกศล ดีศีลธรรม

ปัจจุบันการวางแผนบำรุงรักษามีความสำคัญต่อการป้องกันและลดปัญหาเครื่องจักรชำรุดเสียหาย โดยเฉพาะธุรกิจภาคการผลิตจะเกิดความสูญเสียหลายประการ อาทิ ค่าล่วงเวลา เวลา ของเสีย และความสูญเสียโอกาสการแข่งขันที่มีสาเหตุหลักจากการขาดแผนงานบำรุงรักษาที่เหมาะสม ดังนั้นผู้ประกอบการควรพิจารณาปัจจัยและประเมินผลกระทบการบำรุงรักษาหลังเกิดเหตุขัดข้อง เพื่อลดความสูญเสียโอกาสทางธุรกิจ

หากปราศจากแผนการบำรุงรักษาแล้วความเสียหายที่เกิดจากสาเหตุเครื่องจักรขัดข้องและค่าใช้จ่ายการถอดเปลี่ยนชิ้นส่วนจะสูงมาก ซึ่งการดำเนินการอย่างมีประสิทธิผลควรคำนึงถึงความเหมาะสมด้วยการจัดทำแผนเพื่อลดความสูญเสียและยืดอายุการใช้งานเครื่องจักร หลายทศวรรษที่ผ่านมา บทบาทฝ่ายบำรุงรักษาถูกมองว่าเป็นศูนย์ต้นทุน (Cost Center) โดยมุ่งดูแลเครื่องจักรให้สามารถใช้งานด้วยต้นทุนต่ำสุด แต่แนวโน้มอุตสาหกรรมได้ถูกปรับเปลี่ยนไปจากรูปแบบเดิมที่มุ่งใช้แรงงานสู่ความเป็นอัตโนมัติมากขึ้น ดังนั้นประสิทธิภาพและประสิทธิผลการบำรุงรักษาไม่เพียงแค่ศูนย์ต้นทุนแต่ได้กลายเป็นอาวุธสำคัญในการแข่งขัน โดยเฉพาะฝ่ายบำรุงรักษาจะรับผิดชอบการวางแผน เช่น การจัดทำแผนกำหนดการและปฏิบัติตามใบสั่งงานให้เสร็จสิ้นภายในกำหนด งานดังกล่าวครอบคลุมถึงการบำรุงรักษาเชิงคาดการณ์ (Predictive Maintenance) และการบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) รวมถึงงานแก้ไขที่ได้รับการอนุมัติจากฝ่ายผลิตและวิศวกรรม ดังนั้นการวางแผนจะมุ่งประเด็นการจัดสรรทรัพยากรที่จำเป็นต่องานซ่อมบำรุงให้เสร็จภายในกำหนดการด้วยค่าใช้จ่ายที่เหมาะสม รวมถึงกำหนดการในแผนบำรุงรักษาควรตอบคำถามสำคัญ อาทิ การบำรุงรักษาเครื่องจักรในโรงงานประกอบด้วยงานอะไรบ้าง งานอะไรที่มีความสำคัญสูงสุด เครื่องจักรมีความพร้อมเดินเครื่องเมื่อไหร่และทรัพยากรหรือระบบสนับสนุนการผลิตมีความพร้อมเมื่อไหร่

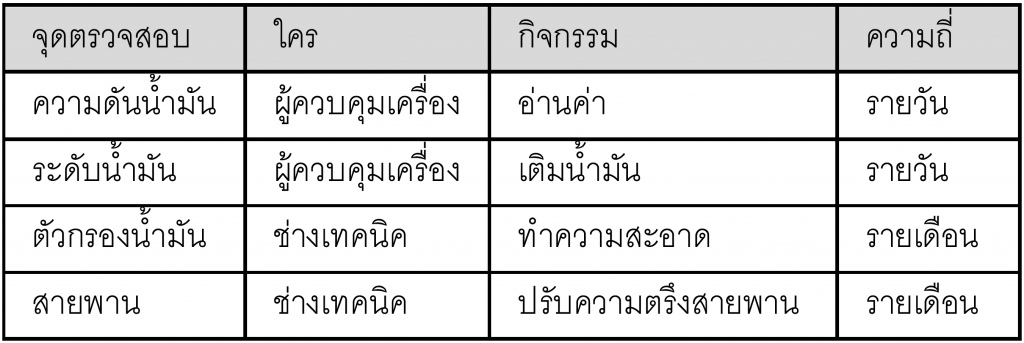

การบำรุงรักษาเชิงวางแผน (Planned Maintenance) เป็นกิจกรรมที่มุ่งประสิทธิผลงานบำรุงรักษาด้วยการตรวจจับความบกพร่องเพื่อให้เครื่องจักรมีสภาพพร้อมใช้งานสูงสุดและลดค่าใช้จ่ายบำรุงรักษา รวมถึงการดำเนินกิจกรรมปรับปรุงสภาพเครื่องจักรที่มุ่งขจัดความขัดข้องและปัญหาการหยุดเดินเครื่องจักร โดยใช้ข้อมูลที่บันทึกเพื่อระบุกำหนดการบำรุงรักษา ดำเนินการโดยบุคลากรฝ่ายบำรุงรักษาร่วมกับแรงงานสายการผลิต ดังนั้นกิจกรรมหลักบำรุงรักษาเชิงวางแผน คือ การบันทึกสภาพปัญหาเครื่องจักรและการประเมินผลเบื้องต้น การฟื้นฟูสภาพเครื่องจักร การสร้างระบบสารสนเทศงานบำรุงรักษา การจัดเตรียมข้อมูลคัดเลือกเครื่องจักรหรือชิ้นส่วนให้สอดคล้องกับแผนงานบำรุงรักษา รวมถึงการพัฒนาและปรับปรุงแผนงานต่อเนื่อง ดังนั้นการกำหนดเป้าหมายงานบำรุงรักษาควรดำเนินการร่วมระหว่างฝ่ายบำรุงรักษากับฝ่ายงานเกี่ยวข้อง แต่แผนงานมักเกิดข้อจำกัดบางประการ เนื่องจากต้องใช้ทรัพยากร อาทิ บุคลากร เวลา และงบประมาณ โดยดำเนินกิจกรรมตามแผนงานที่ระบุไว้ อาทิ

ประเภทแผนงานบำรุงรักษา

อัตราการเสื่อมสภาพเครื่องจักร

โดยฝ่ายบำรุงรักษาจะมีบทบาทสนับสนุนการฝึกอบรมให้กับทีมงานบำรุงรักษาด้วยตนเอง (Autonomous Team) ดำเนินการโดยผู้ควบคุมเครื่องจักร ซึ่งประกอบด้วยขั้นตอนหลัก ดังนี้

1. ช่วงเริ่มต้นโครงการปรับปรุงเครื่องจักร โดยมีการอธิบายหน้าที่การทำงานเครื่องจักร การระบุรายการทำความสะอาด การตรวจสอบ และการหล่อลื่น ซึ่งมีการจัดทำเอกสาร One Point Lesson ให้ผู้ปฏิบัติงานได้เรียนรู้และแนะนำวิธีการตรวจสอบขณะที่ดำเนินการทำความสะอาด รวมทั้งฝึกอบรมเรื่องการเคลื่อนย้ายงานและตรวจสอบกลไกทำงานขณะเดินเครื่องเพื่อค้นหาความผิดปกติ โดยให้ผู้ปฏิบัติงานสามารถกำหนดเกณฑ์การตรวจสอบ (Pass-Fail Criteria)

2. การวิเคราะห์สาเหตุต้นตอและประเภทปัญหาความบกพร่องในสายการผลิตซึ่งส่งผลกระทบต่อเวลาการเดินเครื่องจักรและคุณภาพผลิตผล โดยปรับเปลี่ยนแนวคิดจากการควบคุมคุณภาพสู่การประกันคุณภาพด้วยการศึกษาองค์ประกอบหลักของเครื่องจักรที่ส่งผลต่อคุณภาพผลิตผลและดำเนินการขจัดต้นตอปัญหา ซึ่งมีการติดตามวัดผลตามรอบเวลาเพื่อใช้ข้อมูลดำเนินกิจกรรมไคเซ็นและจัดเก็บข้อมูลที่จำเป็น โดยมีรายละเอียด ดังนี้

กระบวนการร่วมแก้ปัญหา

3. จัดเตรียมสิ่งอำนวยความสะดวกและระบบป้องกัน อาทิ

ตัวอย่างมาตรฐานเปลี่ยนถ่ายน้ำมัน

สำหรับผู้จัดการฝ่ายผลิตและฝ่ายบำรุงรักษา ควรให้การสนับสนุนร่วมกำหนดนโยบายสร้างระบบบำรุงรักษาด้วยตนเอง โดยระบุรายละเอียดขอบเขตประเภทงานบำรุงรักษาพนักงานแต่ละคนและขั้นตอนทำงานที่ชัดเจน ดังนั้นก่อนที่จะมอบหมายความรับผิดชอบให้กับพนักงานควรทำการฝึกอบรมเพื่อลดความผิดพลาดขณะปฏิบัติงาน ส่วนขั้นตอนดำเนินการบำรุงรักษาด้วยตนเอง ได้แก่ การจัดเตรียมบุคลากร การทำความสะอาดเครื่องจักรเบื้องต้น การแก้ปัญหา มาตรฐานบำรุงรักษาด้วยตนเอง การตรวจสอบทั่วไป การตรวจสอบด้วยตนเองและการบริหารจัดการด้วยตนเอง (Autonomous Management)

แผนมุ่งสู่ความชำรุดเป็นศูนย์

สำหรับการกำหนดเป้าหมายงานบำรุงรักษาจะมีการประสานความร่วมมือระหว่างฝ่ายงาน โดยเฉพาะประเด็นการบำรุงรักษาเชิงป้องกันหรือ PM ที่ต้องดำเนินการคัดเลือกเครื่องจักรที่มีผลกระทบต่อกระบวนการและบันทึกข้อมูลในแบบฟอร์มพร้อมทำเครื่องหมายบนเครื่องจักรด้วย แต่ละองค์กรได้กำหนดแผนบำรุงรักษาแตกต่างกันที่ขึ้นกับปัจจัยสภาพเครื่องจักรและความพร้อมทางทรัพยากรในกิจกรรมบำรุงรักษาเชิงป้องกัน บางกรณีอาจกำหนดให้มีการหยุดเดินเครื่องจักรและดำเนินกิจกรรม PM ช่วงวันหยุดสุดสัปดาห์ สถานการณ์เร่งด่วนอาจต้องมีแผนฉุกเฉินเพื่อรองรับสถานการณ์หรืออาจกำหนดกิจกรรมบำรุงรักษาตามรอบเวลาและการบำรุงรักษาตามสภาพการณ์ (Condition Based Maintenance) รวมทั้งการปรับปรุงค่าเวลาเฉลี่ยระหว่างการบำรุงรักษา (Mean Time Between Maintenance) เป็นการวัดค่าเฉลี่ยช่วงเวลาระหว่างการดำเนินกิจกรรมบำรุงรักษา เช่น การหยุดเดินเครื่องจักรเพื่อทำการปรับเปลี่ยนใบมีดตัดและการปรับค่าเวลาการซ่อมแซมที่ประเมินตั้งแต่เครื่องจักรเกิดขัดข้องจนกระทั่งดำเนินการซ่อมเสร็จสิ้น (Mean Time to Repair) หรือ MTTR ซึ่งเป็นส่วนหนึ่งของกิจกรรมบำรุงรักษาเชิงแก้ไข การดำเนินกิจกรรมดังกล่าวจะมีทีมงาน PM แบบเต็มเวลาให้การสนับสนุน เมื่อปัญหาเครื่องจักรขัดข้องลดลงหลังจากดำเนินกิจกรรมบำรุงรักษาไประยะหนึ่งก็อาจดำเนินกิจกรรมบำรุงรักษาตามสภาพหรือถอดเปลี่ยนชิ้นส่วนตามสภาพการใช้งาน การกำหนดรายละเอียดกิจกรรมจะมีคณะกรรมการเพื่อระบุปัญหาที่เกิดขึ้นระหว่างการผลิตประจำวันซึ่งการระบุกำหนดการแต่ละกิจกรรมจะขึ้นกับความรุนแรงหรือความเร่งด่วนของปัญหา โดยกิจกรรมที่ถูกระบุในช่วงการเดินเครื่องจักร ได้แก่ การวางแผนอะไหล่สำรอง การจัดเตรียมบุคลากรเพื่อปฏิบัติการฉุกเฉิน การถอดเปลี่ยนและเคลื่อนย้ายชิ้นส่วน การวิเคราะห์แบบ Why-Why การตรวจสอบสภาพและระดับน้ำมัน การตรวจสอบความเรียบร้อยของการเดินสายไฟและอุปกรณ์เชื่อมต่อ

ส่วนกิจกรรมที่ดำเนินในช่วงหยุดเดินเครื่องจักร ได้แก่ การถอดเปลี่ยนชิ้นส่วนตามรอบเวลา การทดสอบความสั่นสะเทือนและกระแสมอเตอร์ ทดสอบความผิดปกติของเสียง ทดสอบการรั่วน้ำมันและความดันอากาศ การระบุกำหนดการจะต้องศึกษาประวัติเครื่องจักรแต่ละความถี่ การขัดข้องหรือข้อเสนอแนะของผู้ผลิตเครื่องจักร ส่วนการถอดเปลี่ยนชิ้นส่วนและการปรับตั้งเครื่องจะถูกกำหนดไว้ในกำหนดการเพื่อใช้จัดเตรียมอะไหล่ชิ้นส่วนให้พร้อม ดังนั้นแผนบำรุงรักษาเชิงป้องกันจะต้องครอบคลุมถึงกำหนดการบำรุงรักษาที่จัดทำตามคำแนะนำของผู้ผลิตเครื่องจักรและข้อมูลประวัติเครื่องจักร แผนการฝึกอบรม แผนการปรับปรุงสภาพเครื่องจักร รวมทั้งการวางแผนจัดเตรียมชิ้นส่วนและอะไหล่

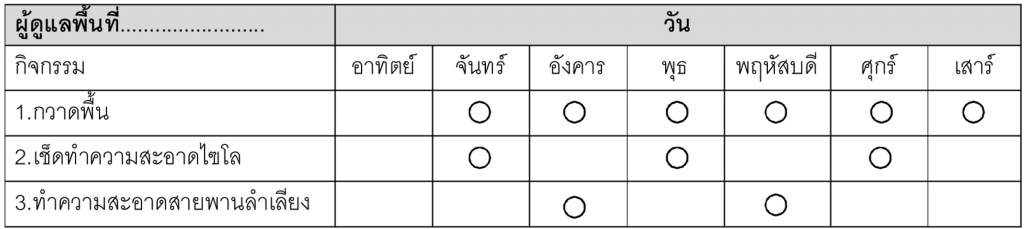

โดยแนวทางมุ่งสู่ความชำรุดเสียหายเป็นศูนย์ (Zero Breakdown) ประกอบด้วย

ตัวอย่างกำหนดการทำความสะอาด

โดยบุคลากรที่มีบทบาทหลักในการจัดทำแผน คือ นักวางแผนบำรุงรักษา (Maintenance Planner) ซึ่งมีภารกิจหลักในการวางแผนและจัดทำกำหนดการบำรุงรักษา รวมถึงระบุแนวทางลดความสูญเปล่าที่เกิดจากการดำเนินงาน โดยทั่วไปจำนวนนักวางแผนบำรุงรักษาควรมีสัดส่วนต่อบุคลากรบำรุงรักษาประมาณ 1:20 ซึ่งการวางแผนงานที่มีประสิทธิผลทางนักวางแผนควรตรวจเยี่ยมพื้นที่ทำงานในสายการผลิตเพื่อนำข้อมูลปัญหาจริงมาใช้เป็นแนวทางจัดทำแผนงานและระบุกำหนดการเพื่อจัดเตรียมกำลังคนฝ่ายบำรุงรักษาและระบบสนับสนุนกิจกรรมการผลิต โดยมีการประชุมหารือการจัดทำแผนและระบุกำหนดการร่วมกันระหว่างฝ่ายผลิตกับฝ่ายบำรุงรักษา ดังนั้นนักวางแผนควรมีความสามารถสื่อสารกับบุคลากรทุกระดับ โดยเฉพาะเจ้าหน้าที่ฝ่ายผลิต บำรุงรักษา สโตร์และวิศวกร ทั้งยังพบปะกับหัวหน้างานหรือผู้ควบคุมงานบำรุงรักษาอย่างน้อยวันละครั้งเพื่อติดตามความคืบหน้าของงานหรือปัญหาที่เกิดขึ้นเพื่อนำข้อมูลมาใช้ปรับเปลี่ยนแผนงาน โดยนักวางแผนบำรุงรักษาควรได้รับการฝึกอบรมเพื่อเพิ่มทักษะการวิเคราะห์และการใช้เครื่องมือแก้ปัญหา อาทิ การวิเคราะห์สาเหตุหลัก (Root Cause Analysis) แผนภูมิพาเรโต้และเทคนิคการแก้ปัญหา ส่วนการกำหนดเป้าหมายนั้นทางฝ่ายบำรุงรักษาไม่สามารถกำหนดได้เอง แต่จะต้องปรึกษากับฝ่ายงานที่เกี่ยวข้องเพราะอาจมีข้อจำกัดด้านงบประมาณ ดังนั้นจะต้องมีการระบุจุดตรวจสอบและกำหนดเครื่องจักรหลักที่ต้องดำเนินกิจกรรมบำรุงรักษาเชิงป้องกัน

การลำดับความสำคัญตามความถี่ปัญหา

โดยช่วงแรกจะต้องคัดเลือกเครื่องจักรหลักที่มีความสำคัญด้วยการจัดลำดับความสำคัญและบันทึกข้อมูลลงในแบบฟอร์มพร้อมทำเครื่องหมายลงบนเครื่องจักร รวมทั้งลำดับผลกระทบตามประเภท P,Q,C,D,S,M ได้แก่ การผลิต (Production), คุณภาพ (Quality), ต้นทุน (Cost), การส่งมอบ (Delivery), ความปลอดภัย (Safety), ขวัญและกำลังใจ (Morale) โดยจัดลำดับตามความรุนแรงจากผลกระทบ คือ A, B และ C ดังนั้นกระบวนการจัดทำแผนงานบำรุงรักษาประจำปี ประกอบด้วย

ประเภท A เป็นเครื่องจักรที่มีผลกระทบต่อการผลิตมากที่สุด

ประเภท B เป็นเครื่องจักรที่มีความสำคัญรองลงมา

ประเภท C เป็นเครื่องจักรที่มีผลกระทบต่อสายการผลิตน้อย

นอกเหนือจากงานที่รับผิดชอบข้างต้นฝ่ายบำรุงรักษายังต้องแจ้งเตือนฝ่ายผลิตเกี่ยวกับงานค้าง ส่วนฝ่ายผลิตจะมีบทบาทสนับสนุนงานบำรุงรักษาในการจัดตารางเวลาการหยุดเดินเครื่องจักรเพื่อให้ฝ่ายบำรุงรักษาสามารถดำเนินการได้โดยไม่กระทบต่อกิจกรรมการผลิต ซึ่งประสิทธิผลการวางแผนจะส่งผลให้เกิดการเพิ่มกำลังการผลิตและประสิทธิภาพการทำงาน ดังนั้นกระบวนการวางแผนจะต้องประสานความร่วมมือระหว่างบุคลากร อาทิ หัวหน้างาน วิศวกรบำรุงรักษา วิศวกรกระบวนการ เพื่อกำหนดช่วงเวลาเหมาะสมให้กับฝ่ายบำรุงรักษา โดยมุ่งการลดเวลาดำเนินการแต่ละกิจกรรมให้สามารถบรรลุผลตามเป้า โดยปกติแล้วการวางแผนบำรุงรักษาที่มีประสิทธิผลสามารถป้องกันการเกิดงานซ้ำซ้อนที่ส่งผลกระทบต่อเวลาการเดินเครื่องจักรและคุณภาพผลิตภัณฑ์ บางองค์กรอาจมอบหมายให้ผู้ควบคุมงานบำรุงรักษาได้มีบทบาทในกระบวนการวางแผน แต่ผู้ควบคุมงานส่วนใหญ่ไม่ค่อยได้รับการฝึกอบรมจึงมักผลักภาระงานบางส่วนให้กับช่างเทคนิค ทำให้เกิดความสูญเปล่าเวลาในกิจกรรมการผลิต ซึ่งองค์กรที่มีโครงสร้างซับซ้อนมีความจำเป็นต้องจ้างบุคลากรในการประสานงานและจัดสรรงานบำรุงรักษา ส่วนผู้ควบคุมงานบำรุงรักษาและช่างเทคนิคจะมีส่วนร่วมวางแผนและแก้ปัญหางานเร่งด่วน รวมทั้งดำเนินแผนงานประจำวันมากกว่าการวางแผนงานล่วงหน้า สำหรับการจัดทำแผนปฏิบัติการจะดำเนินการ ดังนี้

ส่วนช่วงแรกการจัดทำคู่มือโครงสร้างเครื่องจักรจะดำเนินการจำแนกประเภทโครงสร้างเป็นสองส่วน คือ โครงสร้างหลัก (Main Body) เช่น ระบบไฮโดรลิก นิวแมติก ระบบส่งกำลัง การหล่อลื่นและองค์ประกอบย่อยเพื่อแบ่งรายละเอียดเป็นส่วนย่อยและระบุรายละเอียดกิจกรรมตรวจสอบตามรอบเวลา รวมถึงวิเคราะห์ความชำรุดเสียหายในองค์ประกอบแต่ละส่วนของเครื่องจักรด้วยข้อมูลที่ถูกบันทึกและประเมินหาจุดอ่อนที่ส่งผลต่อความชำรุดเสียหาย ซึ่งข้อมูลจะถูกใช้เป็นแนวทางจัดทำแผนการป้องกันและแก้ไข โดยประเภทเอกสารสนับสนุนกิจกรรมบำรุงรักษา ได้แก่ ทะเบียนบันทึกประวัติเครื่องจักรทั้งหมด แผนกำหนดการกิจกรรมบำรุงรักษาเชิงป้องกันในรอบปี กำหนดการถอดเปลี่ยนชิ้นส่วนตามรอบเวลา คู่มือโครงสร้างเครื่องจักร เอกสารเกี่ยวกับระบบการจัดการบำรุงรักษาด้วยคอมพิวเตอร์ (CMMS) แผนภาพวงจร (Circuit Diagrams) บันทึกประวัติการบำรุงรักษา รายการอะไหล่สำรองที่จำเป็นและแนวโน้มการใช้งาน ข้อมูลแนวโน้มการเกิดปัญหาขัดข้อง เอกสารการวิเคราะห์ Why-Why และการวิเคราะห์ PM เอกสารรับรองการสอบเทียบเครื่อง (Calibration Certificate) คู่มือการใช้งานและข้อแนะนำจากผู้ผลิต

เนื่องจากการบำรุงรักษาเชิงป้องกัน คือ ส่วนหนึ่งของกระบวนการสร้างความน่าเชื่อถือให้เครื่องจักรที่มุ่งรักษาสภาพเครื่องจักรให้พร้อมใช้งานด้วยการดำเนินกิจกรรมบำรุงรักษาก่อนจะเกิดเหตุขัดข้อง โดยเฉพาะ การบำรุงรักษาประจำวัน การปรับแต่งเครื่อง การตรวจเช็คและถอดเปลี่ยนอะไหล่ตามรอบเวลา การปรับปรุงวิธีการปฏิบัติงานที่มุ่งความปลอดภัยและการป้องกันไม่ให้ปัญหาเดิมเกิดขึ้นอีก ซึ่งการประเมินประสิทธิผลการบำรุงรักษาเชิงป้องกันจะใช้ตัวชี้วัดความสูญเสียกำลังการผลิตและการหยุดเดินเครื่องจักรที่ไม่มีในแผน (Unplanned Shutdown) ดังนั้นประสิทธิผลงานบำรุงรักษาเชิงป้องกันจะเกิดขึ้นก็ต่อเมื่อสามารถลดความสูญเสียจากเครื่องจักรขัดข้อง แต่จะมีแนวทางใดบ้างที่ยืนยันว่าการดำเนินกิจกรรมบำรุงรักษาเกิดประสิทธิผลในช่วงเวลาที่เหมาะสม ดังนั้นการประเมินประสิทธิผลควรประกอบด้วย

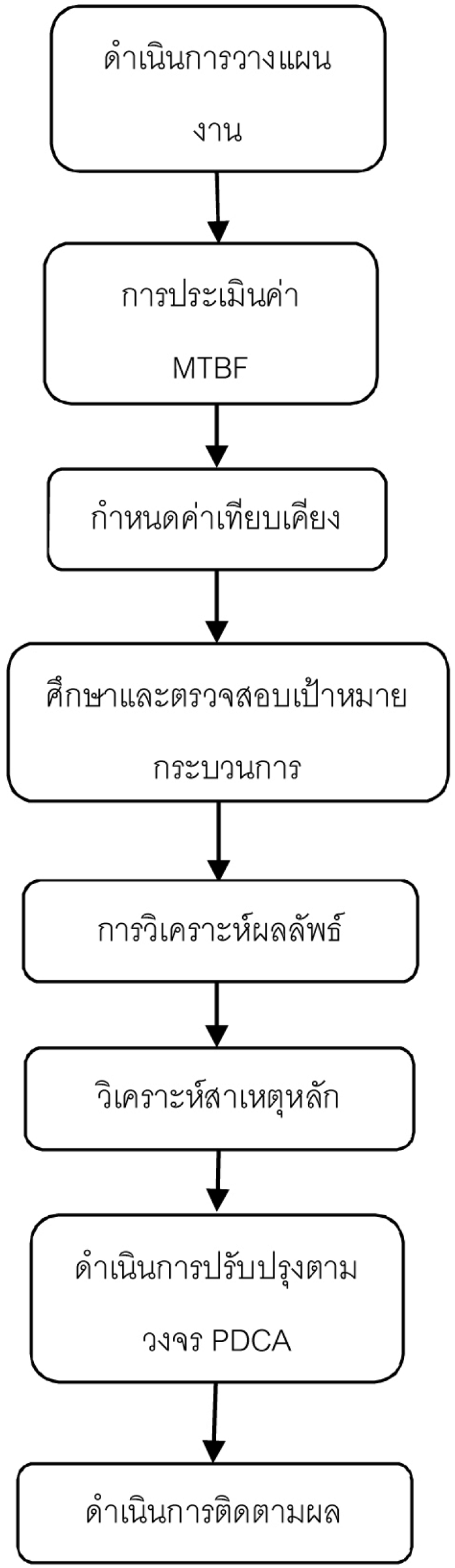

สำหรับประเด็นความสูญเสียจากปัญหาเครื่องจักรขัดข้องเล็กน้อย (Minor Stoppage) ได้แก่ ต้นทุนการผลิตสูงขึ้น การเกิดของเสียในกระบวนการผลิตและปัญหาส่งมอบสินค้าล่าช้า ทั้งยังอาจเกิดผลกระทบด้านความปลอดภัยซึ่งส่งผลต่อขวัญและกำลังใจต่อผู้ปฏิบัติงาน ดังนั้นจะต้องหาแนวทางลดความถี่การเกิดปัญหา Minor Stoppage โดยดำเนินการตามขั้นตอน ดังนี้

1. กำหนดเป้าหมายและหัวข้อปัญหาหลัก โดยมุ่งลดความถี่การเกิดปัญหา Minor Stoppage ด้วยการจัดทำเอกสารข้อเสนอ (Proposal) เพื่ออธิบายสภาพปัญหาที่เกิดขึ้นและเสนอประเด็นการปรับปรุง ตลอดจนกำหนดมาตรวัดติดตามผลการดำเนินโครงการ ดังนั้นเป้าหมายโครงการปรับปรุงควรครอบคลุมถึงการลดจำนวนแรงงานในสายการผลิตอัตโนมัติ การเพิ่มผลิตภาพกระบวนการและการเชื่อมโยงระหว่างเครื่องจักรในสายการผลิต นอกจากนี้ยังจัดตั้งทีมงานปรับปรุงประกอบด้วยผู้ควบคุมเครื่องจักรและผู้ชำนาญการจากฝ่ายงานเกี่ยวข้อง อาทิ วิศวกร ช่างเทคนิค เจ้าหน้าที่งานบำรุงรักษา และผู้จัดการฝ่ายคุณภาพ

2. ประเมินค่า MTBF โดยรวบรวมข้อมูลการหยุดเดินเครื่องจักรและติดตามวัดผลต่อเนื่องจนกระทั่งบรรลุผลตามเป้าหมาย โดยข้อมูลสำคัญจากการประเมินวัดผลควรประกอบด้วย ค่าสถิติ MTBF ที่จัดเก็บตามรอบเวลาและวิเคราะห์สาเหตุหลักการเกิดปัญหาหยุดเดินเครื่องจักรเพื่อแสดงให้ผู้ปฏิบัติงานทราบความก้าวหน้าของโครงการปรับปรุง ทำให้สามารถวิเคราะห์แนวโน้มปัญหาได้

3. กำหนดค่าเป้าหมายเพื่อเทียบเคียง โดยเทียบค่า MTBF ระหว่างก่อนและหลังการปรับปรุง โดยทั่วไปมักกำหนดเป้าหมายด้วยการลดของเสียที่ระดับ 1/10 และลดความถี่การเกิดปัญหา Minor Stoppage ที่ระดับ 1/20 เทียบกับช่วงก่อนปรับปรุง (เพิ่มสัดส่วนค่า MTBF สูงขึ้น 20 เท่า)

4. ติดตามตรวจสอบเป้าหมายกระบวนการ ช่วงนี้มีความสำคัญสำหรับการเริ่มดำเนินการลดปัญหาหยุดเดินเครื่องจักรด้วยการศึกษาหลักการทางวิศวกรรมเพื่อจำแนกสาเหตุการเกิดปัญหาอย่างชัดเจนและสามารถดำเนินโครงการปรับปรุงอย่างมีประสิทธิผล โดยทีมงานควรศึกษารูปแบบปัญหาจากแหล่งข้อมูล ดังนี้

- การขันยึดแน่นอุปกรณ์ที่มีผลกับความปลอดภัย เช่น นอต สกรู โดยทำเครื่องหมายแสดงจุดที่เกิดปัญหา เพื่อสังเกตได้ง่ายเมื่อทำการขันยึดอีกครั้ง

- การหล่อลื่นจัดเป็นส่วนสำคัญของกิจกรรมบำรุงรักษา โดยเฉพาะบริเวณรางลื่นและพื้นที่ผิวสัมผัสของการหมุน

- การชำรุดเสียหายของอุปกรณ์เกจวัด

5. ทีมงานดำเนินการวิเคราะห์ผลเพื่อจำแนกสาเหตุหลักและกำหนดประเด็นหัวข้อสำหรับปรับปรุงหลังจากได้ติดตามบันทึกปัญหาที่เกิดขึ้น

6. นำข้อมูลจากขั้นตอนที่ 4 และผลการวิเคราะห์ในขั้นที่ 5 เพื่อกำหนดสาเหตุปัญหาหลักของการเกิด Minor Stoppage ด้วยการวิเคราะห์ความสัมพันธ์ระหว่างเหตุและผล เพื่อใช้ร่างแผนดำเนินการปรับปรุงอย่างเป็นรูปธรรม

7. ดำเนินกิจกรรมปรับปรุงตามวงจร PDCA ต่อเนื่องจนบรรลุเป้าหมายตามประเด็นหัวข้อที่กำหนด

8. ดำเนินการติดตามผลอย่างต่อเนื่องเพื่อดำเนินการจัดทำเป็นมาตรฐาน (Standardize) โดยมุ่งให้พนักงานระดับปฏิบัติการเข้าใจบทบาทความมีส่วนร่วมในกิจกรรมดังกล่าวด้วยการนำเสนอบทเรียนจากปัญหา หรือ One Point Lesson ทำให้สามารถเรียนรู้แนวทางแก้ไขอย่างรวดเร็วและป้องกันไม่ให้ปัญหาเดิมเกิดขึ้นอีก

ขั้นตอนการลดปัญหาเครื่องจักรขัดข้องเล็กน้อย

เอกสารอ้างอิง

1. Anderson, R.T. and Neri, L., Reliability-Centered Maintenance: Management and Engineering Methods, Elsevier Applied Science, 1990

2. Davis, R.K., Productivity Improvement Through TPM, Prentice Hall, 1995

3. Jay Heizer, Barry Render, Operations Management, Prentice-Hall., 2001

4. J.D. Cambell, Uptime Strategies for Excellence in Maintenance Management, Productivity Press, Portland, 1995

5. John M. Nicholas, Competitive Manufacturing Management, McGraw-Hill, 1998

6. Kikuo Suehiro, Eliminating Minor Stoppages on Automated Lines, Productivity Press, 1992

7. S.C. Sharma, Materials Management & Material Handling, Khanna Publishers, Delhi, 2000

8. Seiji Tsuchiya, Quality Maintenance: Zero Defects Through Equipment Management, Productivity Press, 1992

9. Yoshikazu Takahashi, Takashi Osada, Total Productive Maintenance, Asian Productivity Organization, 1990

10. โกศล ดีศีลธรรม, เทคนิคการจัดการอุตสาหกรรมสำหรับนักบริหาร, ซีเอ็ดยูเคชั่น, 2546

11. โกศล ดีศีลธรรม, การเพิ่มผลิตภาพในงานอุตสาหกรรม, สถาบันไฟฟ้าและอิเลคทรอนิกส์, 2546

12. โกศล ดีศีลธรรม,การจัดการบำรุงรักษาสำหรับงานอุตสาหกรรม, เอ็มแอนด์อี, 2547

13. โกศล ดีศีลธรรม, เพิ่มศักยภาพการแข่งขันด้วยแนวคิดลีน, ซีเอ็ดยูเคชั่น, 2548

14. โกศล ดีศีลธรรม, การสร้างประสิทธิผลระบบบำรุงรักษา, ซีเอ็ดยูเคชั่น, 2548

15. โกศล ดีศีลธรรม, พัฒนาสู่ความเป็นเลิศตามวิถีไคเซ็น, สำนักพิมพ์เพื่อนอุตสาหกรรม, 2557

16. http://www.mt-online.com

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด